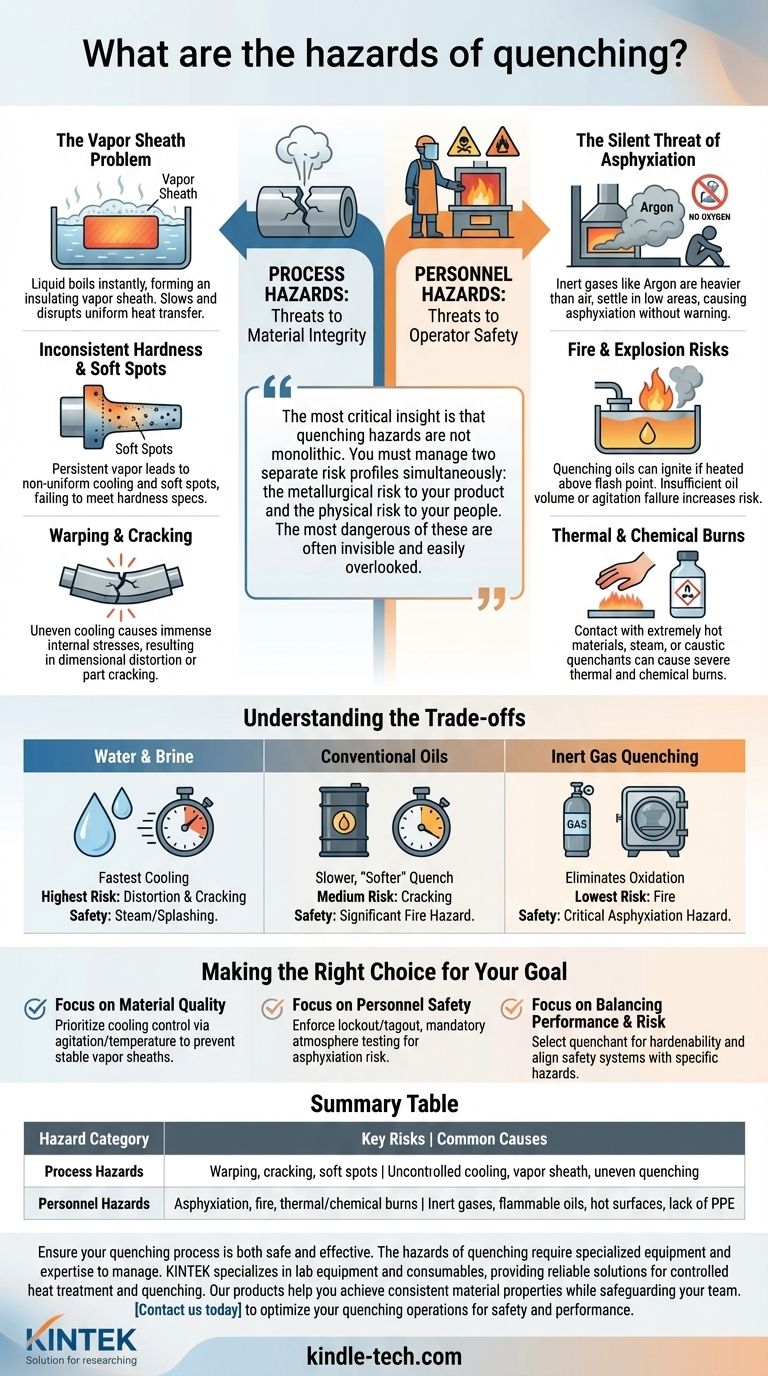

In sintesi, i pericoli della tempra rientrano in due distinte categorie: pericoli di processo che compromettono l'integrità del materiale trattato e pericoli per il personale che rappresentano una minaccia diretta per la sicurezza dell'operatore. I guasti di processo spesso derivano da un raffreddamento incontrollato, che porta a deformazioni o fessurazioni, mentre i rischi per la sicurezza includono grave asfissia da gas inerti e incendi da agenti tempranti infiammabili.

L'intuizione più critica è che i pericoli della tempra non sono monolitici. È necessario gestire contemporaneamente due profili di rischio separati: il rischio metallurgico per il prodotto e il rischio fisico per le persone. I più pericolosi di questi sono spesso invisibili e facilmente trascurabili.

Pericoli di processo: minacce all'integrità del materiale

L'obiettivo della tempra è "bloccare" una struttura metallurgica desiderata raffreddando un pezzo a una velocità specifica. Qualsiasi deviazione da questo raffreddamento controllato introduce un pericolo di processo, che può rovinare il pezzo e sprecare tempo e risorse significativi.

Il problema del velo di vapore

Quando un pezzo caldo viene immerso in un mezzo temprante liquido, il liquido sulla superficie bolle istantaneamente. Questo può formare una stabile coperta di vapore, nota come velo di vapore o effetto Leidenfrost.

Questo velo agisce come un isolante, rallentando drasticamente la velocità di trasferimento del calore. Se questa barriera di vapore è troppo stabile o non collassa uniformemente sulla superficie del pezzo, il raffreddamento diventa inefficiente e pericolosamente irregolare.

Durezza inconsistente e punti molli

La conseguenza principale di un velo di vapore persistente è un raffreddamento non uniforme. Le aree in cui la coperta di vapore persiste si raffredderanno molto più lentamente rispetto alle aree in cui è collassata.

Questo raffreddamento differenziale impedisce la formazione di una struttura indurita consistente, con conseguenti punti molli che non soddisfano le specifiche di durezza.

Deformazione e fessurazione

Il raffreddamento non uniforme è la causa diretta della distorsione dimensionale e del cedimento. Quando una sezione di un pezzo si raffredda e si contrae molto più velocemente di un'altra, si generano immense sollecitazioni interne.

Se queste sollecitazioni superano la resistenza del materiale, il pezzo si deformerà dalla sua forma richiesta o, in casi gravi, si fessurerà. Questo è spesso il risultato più costoso di una tempra mal controllata.

Pericoli per il personale: minacce alla sicurezza dell'operatore

Mentre i pericoli di processo influenzano il prodotto, i pericoli per il personale minacciano la vita e la salute. Questi rischi sono presenti in quasi tutti gli ambienti industriali di trattamento termico e richiedono rigorose misure di controllo.

La minaccia silenziosa dell'asfissia

Molte moderne operazioni di tempra, specialmente nei forni a vuoto, utilizzano gas inerti come l'argon come parte dell'atmosfera di processo per prevenire l'ossidazione.

L'argon è incolore, inodore e più pesante dell'aria. Dopo un ciclo, può depositarsi sul fondo della camera del forno o nelle fosse sotto la porta del forno. Un operatore che entra in questo spazio può essere sopraffatto dalla mancanza di ossigeno e perdere conoscenza senza alcun preavviso, portando all'asfissia.

Rischi di incendio ed esplosione

L'uso di oli per tempra è comune, ma introduce un significativo rischio di incendio. Se il pezzo caldo riscalda l'olio al di sopra del suo punto di infiammabilità, i vapori possono incendiarsi.

Questo rischio è amplificato se il volume dell'olio è insufficiente per la massa del pezzo o se il sistema di agitazione dell'olio si guasta. Una ventilazione adeguata e sistemi automatici di soppressione degli incendi sono fondamentali quando si utilizzano agenti tempranti infiammabili.

Ustioni termiche e chimiche

Il pericolo più ovvio è il contatto con materiali estremamente caldi, interni del forno o il mezzo temprante stesso. Anche la tempra ad acqua può produrre vapore bollente.

Inoltre, alcuni agenti tempranti sono caustici o contengono additivi chimici che possono causare gravi ustioni chimiche a contatto con la pelle, richiedendo un'adeguata attrezzatura di protezione individuale (DPI).

Comprendere i compromessi

La scelta dell'agente temprante è un compromesso fondamentale tra l'efficacia del raffreddamento e il tipo di pericolo che si è disposti a gestire.

Acqua e salamoia

Offrono le velocità di raffreddamento più rapide ma anche il rischio più elevato di distorsione e fessurazione dei pezzi a causa della loro severità. Sebbene eliminino il rischio di incendio, l'ebollizione violenta può causare schizzi e pericoli di vapore.

Oli convenzionali

Gli oli forniscono una tempra più lenta e "più dolce", riducendo il rischio di fessurazione. Tuttavia, introducono un significativo rischio di incendio che richiede robusti controlli ingegneristici, ventilazione per gestire i fumi e un'attenta gestione della temperatura.

Tempra a gas inerte

L'uso di gas come argon o azoto in un forno a vuoto elimina completamente l'ossidazione e il rischio di incendio. Tuttavia, introduce il critico e spesso trascurato pericolo di asfissia, che deve essere gestito con rigorosi protocolli di ingresso e monitoraggio dell'atmosfera.

Fare la scelta giusta per il tuo obiettivo

I tuoi protocolli di sicurezza e qualità devono essere progettati per affrontare i pericoli specifici del tuo metodo di tempra. Non esiste una soluzione unica per tutti.

- Se il tuo obiettivo principale è la qualità e la consistenza del materiale: dai priorità al controllo della curva di raffreddamento assicurando un'adeguata agitazione e temperatura dell'agente temprante per prevenire la formazione di un velo di vapore stabile.

- Se il tuo obiettivo principale è la sicurezza del personale: applica rigorose procedure di blocco/tagout e test obbligatori dell'atmosfera con un misuratore di ossigeno prima di qualsiasi ingresso nel forno per eliminare il rischio di asfissia.

- Se il tuo obiettivo principale è bilanciare prestazioni e rischio: seleziona il tuo agente temprante in base alla temprabilità dell'acciaio e assicurati che i sistemi di sicurezza della tua struttura (ad esempio, ventilazione, soppressione incendi) siano esplicitamente progettati per i pericoli di quell'agente temprante.

Un'operazione di tempra di successo è definita non solo dalla qualità del pezzo finale, ma dalla gestione rigorosa e proattiva sia dei suoi pericoli di processo che di quelli per il personale.

Tabella riassuntiva:

| Categoria di pericolo | Rischi chiave | Cause comuni |

|---|---|---|

| Pericoli di processo | Deformazione, fessurazione, punti molli | Raffreddamento incontrollato, velo di vapore, tempra non uniforme |

| Pericoli per il personale | Asfissia, incendio, ustioni termiche/chimiche | Gas inerti, oli infiammabili, superfici calde, mancanza di DPI |

Assicurati che il tuo processo di tempra sia sicuro ed efficace. I pericoli della tempra richiedono attrezzature e competenze specializzate per essere gestiti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per il trattamento termico e la tempra controllati. I nostri prodotti ti aiutano a ottenere proprietà del materiale consistenti, salvaguardando il tuo team da incendi, asfissia e altri rischi. Contattaci oggi per discutere le tue esigenze di laboratorio e lasciaci aiutarti a ottimizzare le tue operazioni di tempra per sicurezza e prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità