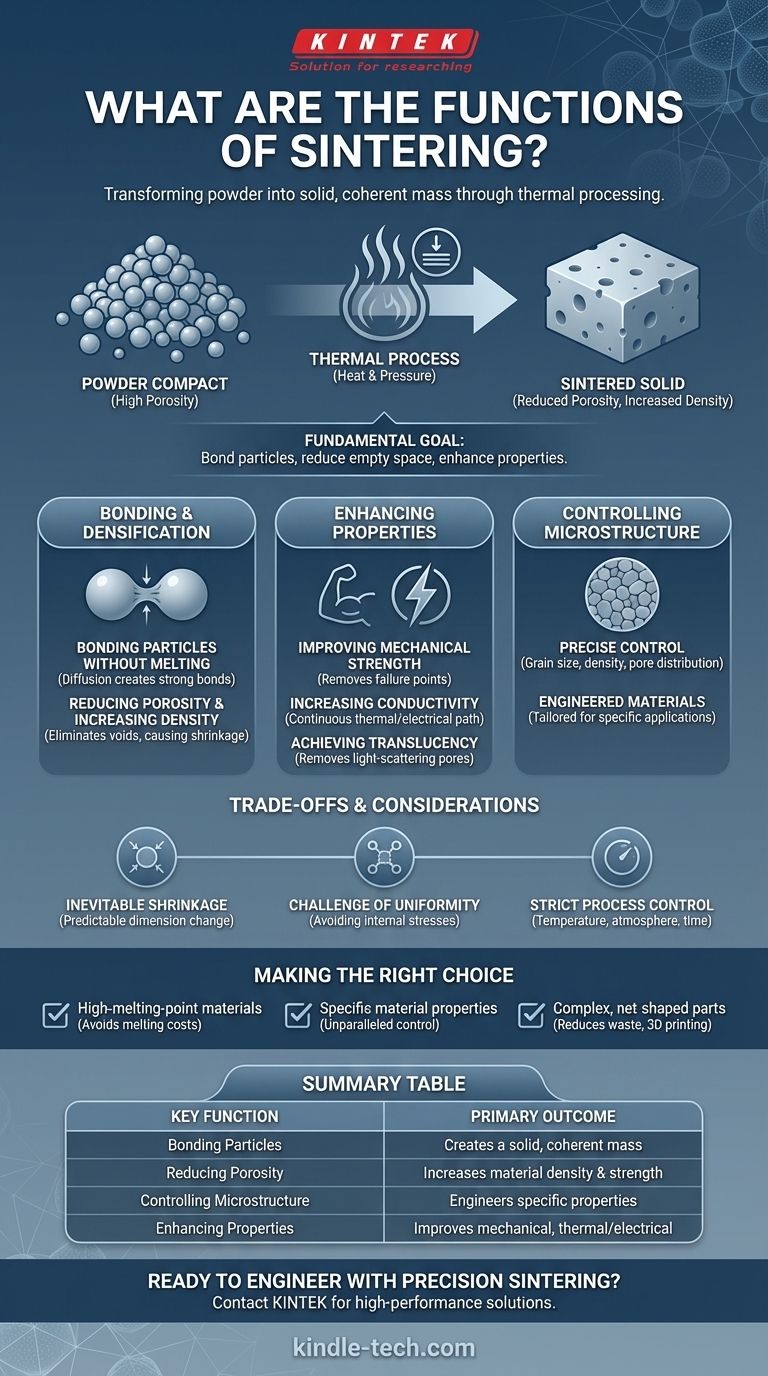

In sintesi, la sinterizzazione è un processo termico che trasforma un compatto di polvere in una massa solida e coerente senza fonderla completamente. Le sue funzioni primarie sono legare le singole particelle, ridurre lo spazio vuoto (porosità) tra di esse per aumentare la densità e, in definitiva, migliorare le proprietà fisiche del materiale come la resistenza e la conduttività.

La sinterizzazione non riguarda la fusione; riguarda l'uso del calore e talvolta della pressione per far fondere insieme le singole particelle. Questo processo fondamentale ci permette di creare oggetti solidi e densi da polveri, dandoci un controllo preciso sulla struttura e sulle proprietà del materiale finale in un modo che la fusione spesso non può fare.

L'obiettivo fondamentale: dalla polvere al solido

Lo scopo centrale della sinterizzazione è consolidare la polvere sciolta o leggermente pressata in un blocco solido e durevole. Ciò si ottiene attraverso diverse funzioni interconnesse che si verificano a livello microscopico.

Legare le particelle senza fusione

La funzione più basilare della sinterizzazione è creare forti legami tra le particelle adiacenti. Il calore fornisce l'energia affinché gli atomi si diffondano attraverso i confini dove le particelle si toccano, saldandole efficacemente in una struttura solida.

Questo è particolarmente critico per materiali con punti di fusione estremamente elevati, come il tungsteno o molte ceramiche, dove fonderli è impraticabile o proibitivamente costoso.

Riduzione della porosità e aumento della densità

Una raccolta di polvere, anche se compressa, contiene un volume significativo di spazio vuoto, o pori. La sinterizzazione elimina molti di questi vuoti, facendo sì che il materiale si restringa e diventi più denso.

Questa densificazione è direttamente responsabile di molti dei miglioramenti nelle prestazioni di un materiale dopo la sinterizzazione.

Controllo della microstruttura finale

L'uso esperto della sinterizzazione consente un controllo preciso della struttura interna di un materiale. Gestendo variabili come temperatura, tempo e atmosfera, gli ingegneri possono progettare la dimensione finale del grano, la distribuzione dei pori e la densità.

Ciò significa che un materiale può essere intenzionalmente progettato per un'applicazione specifica, come avere una particolare resistenza o prestazioni termiche.

Miglioramento delle proprietà chiave dei materiali

Cambiando la microstruttura, la sinterizzazione migliora direttamente le caratteristiche funzionali del pezzo finito. La riduzione della porosità è il motore principale di questi miglioramenti.

Miglioramento della resistenza meccanica e dell'integrità

Un materiale più denso è quasi sempre un materiale più resistente. Eliminando i pori, che agiscono come punti microscopici di rottura, la sinterizzazione aumenta drasticamente la resistenza e la durabilità complessive del componente.

Questo è il motivo per cui viene utilizzato per creare parti ad alte prestazioni come le pale delle turbine dei motori a reazione.

Aumento della conduttività termica ed elettrica

I vuoti tra le particelle non sinterizzate agiscono da isolanti, impedendo il flusso di calore ed elettricità. Poiché la sinterizzazione elimina questi pori, crea un percorso più continuo, aumentando significativamente sia la conduttività termica che quella elettrica.

Ottenere la traslucenza

In alcune ceramiche avanzate, la sinterizzazione può rimuovere i pori al punto che non disperdono più la luce. Questa funzione altamente specializzata consente la creazione di materiali traslucidi utilizzati in applicazioni come armature trasparenti o lampade ad alta intensità.

Comprendere i compromessi e le considerazioni

Sebbene potente, la sinterizzazione è un processo complesso con variabili critiche che devono essere gestite. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

L'inevitabilità del ritiro

Poiché la sinterizzazione elimina la porosità e aumenta la densità, il pezzo si ritirerà durante il processo. Questo cambiamento dimensionale è prevedibile ma deve essere precisamente considerato nella progettazione iniziale della forma in polvere.

La sfida dell'uniformità

Ottenere una densità e una microstruttura perfettamente uniformi in una parte complessa può essere difficile. Un riscaldamento o una pressione non uniformi possono portare a sollecitazioni interne, deformazioni o punti deboli nel prodotto finale.

La necessità di un controllo rigoroso del processo

La sinterizzazione è altamente sensibile ai suoi parametri. Temperatura, velocità di riscaldamento, tempo e composizione dell'atmosfera del forno devono essere tutti strettamente controllati per produrre risultati coerenti e ripetibili.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione non è un singolo processo ma uno strumento versatile utilizzato per ottenere risultati diversi. Il tuo obiettivo primario determinerà come affrontarlo.

- Se il tuo obiettivo principale è creare parti da materiali ad alto punto di fusione: La sinterizzazione è il metodo essenziale, poiché evita i costi energetici estremi e le sfide tecniche della fusione.

- Se il tuo obiettivo principale è ottenere proprietà specifiche dei materiali: La sinterizzazione offre un controllo ineguagliabile sulla microstruttura, consentendoti di progettare densità, resistenza e conduttività.

- Se il tuo obiettivo principale è la produzione di parti complesse, quasi a forma netta: La metallurgia delle polveri e la stampa 3D tramite sinterizzazione riducono gli sprechi di materiale e minimizzano la necessità di lavorazioni post-processo.

In definitiva, la sinterizzazione fornisce un potente percorso per ingegnerizzare materiali avanzati con proprietà semplicemente irraggiungibili attraverso la fusione e la colata convenzionali.

Tabella riassuntiva:

| Funzione chiave | Risultato primario |

|---|---|

| Legare le particelle | Crea una massa solida e coerente dalla polvere |

| Riduzione della porosità | Aumenta la densità e la resistenza del materiale |

| Controllo della microstruttura | Progetta proprietà specifiche come la conduttività |

| Miglioramento delle proprietà | Migliora la resistenza meccanica, la conduttività termica/elettrica |

Pronto a ingegnerizzare materiali avanzati con sinterizzazione di precisione?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni di cui hai bisogno per padroneggiare il processo di sinterizzazione. Che tu stia lavorando con metalli ad alto punto di fusione, ceramiche avanzate o geometrie complesse, le nostre soluzioni offrono il controllo rigoroso della temperatura e il riscaldamento uniforme essenziali per risultati ripetibili e di alta qualità.

Contatta i nostri esperti oggi per discutere come KINTEK può supportare le specifiche applicazioni di sinterizzazione del tuo laboratorio e aiutarti a raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione dei reattori chimici ad alta temperatura per il triossido di antimonio ad alta purezza? Guida alla lavorazione di precisione

- Perché è necessaria una fornace sottovuoto per la brasatura per diffusione del titanio? Ottenere un'integrità strutturale ad alte prestazioni

- Perché è necessario un forno di essiccazione sottovuoto per la polvere di nitruro di alluminio? Proteggere la purezza e aumentare la velocità di essiccazione

- Qual è la temperatura di un forno ceramico? Padroneggiare gli intervalli per risultati di cottura perfetti

- Cosa è necessario considerare per avere un buon processo di brasatura? Una guida per giunzioni resistenti e affidabili

- Quale ruolo svolge una pompa per vuoto a palette rotanti a due stadi in un sistema di carbonitrurazione al plasma a radiofrequenza (RF)?

- Quale materiale viene utilizzato per la brasatura? Scegli il metallo d'apporto giusto per un legame forte e duraturo

- Qual è la temperatura del forno di ricottura? Dipende dal tuo materiale e processo