Nel suo nucleo, un forno rotante è una sofisticata macchina per la lavorazione termica definita dal suo involucro cilindrico rotante, dal controllo preciso della temperatura e dal design personalizzabile. Le sue caratteristiche principali includono un posizionamento del riscaldatore a 360° per una trasmissione uniforme del calore, meccanismi di tenuta avanzati per garantire un ambiente a tenuta stagna e la capacità di personalizzare i modelli di calore e i componenti in base al materiale specifico lavorato.

Un forno rotante non è semplicemente un forno; è un reattore dinamico. La sua caratteristica distintiva è l'uso della rotazione e dell'inclinazione per mescolare e spostare continuamente i materiali attraverso un ambiente termico altamente controllato, rendendolo indispensabile per i processi che richiedono un trattamento termico uniforme ad alte temperature.

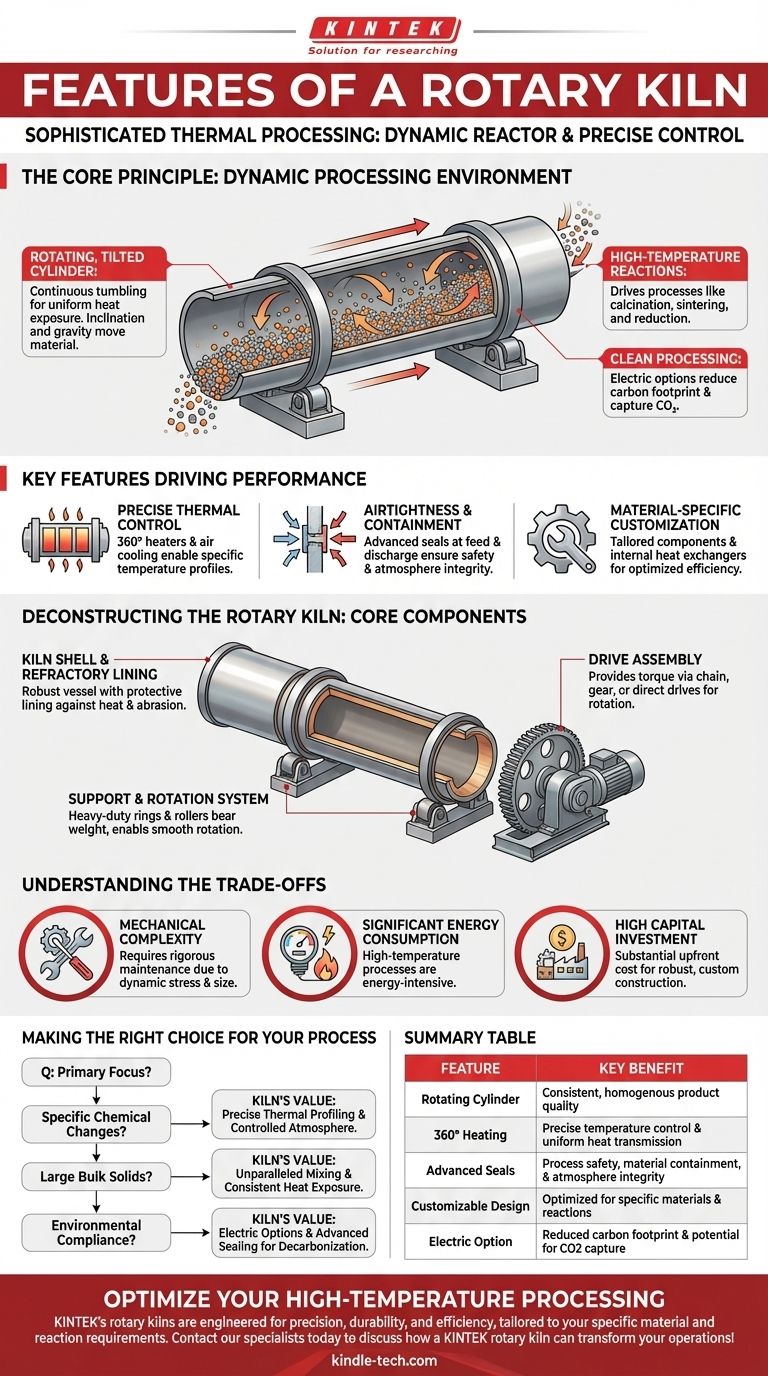

Il Principio Fondamentale: Un Ambiente di Lavorazione Dinamico

L'efficacia di un forno rotante deriva dal suo design fondamentale: un recipiente cilindrico lungo, leggermente inclinato e che ruota sul proprio asse. Questo semplice concetto meccanico crea un sistema potente e altamente controllabile per la trasformazione dei materiali.

Il Cilindro Rotante e Inclinato

L'involucro del forno è il cuore del sistema. La sua lenta rotazione rimescola continuamente il materiale all'interno, assicurando che ogni particella sia esposta uniformemente alla fonte di calore. Questa azione di rimescolamento è fondamentale per ottenere un prodotto finale omogeneo e costante.

La leggera inclinazione del cilindro utilizza la gravità per spostare il materiale dall'estremità di alimentazione all'estremità di scarico a una velocità controllata, garantendo un processo continuo.

Guidare Reazioni ad Alta Temperatura

I forni rotanti sono progettati per raggiungere le alte temperature del letto necessarie per guidare specifiche reazioni chimiche. Sono utilizzati per processi impegnativi come la calcinazione, la sinterizzazione, la riduzione e la combustione organica che sono cineticamente o termodinamicamente favorite a temperature estreme.

Alternative di Lavorazione Pulita

I moderni forni rotanti elettrici offrono un'alternativa pulita ed efficiente alle unità tradizionali alimentate a combustibili fossili. Questa caratteristica consente alle industrie di ridurre la propria impronta di carbonio e persino di catturare la CO2 per il riutilizzo o la vendita, allineando i processi industriali con gli obiettivi ambientali.

Caratteristiche Chiave che Guidano le Prestazioni

Sebbene il cilindro rotante sia il concetto centrale, diverse altre caratteristiche sono fondamentali per le prestazioni, la sicurezza e l'efficienza di un forno rotante.

Controllo Termico Preciso

La capacità di stabilire uno schema di calore specifico lungo la lunghezza del forno è una caratteristica primaria. Ciò si ottiene spesso con riscaldatori a 360° posizionati strategicamente e meccanismi di raffreddamento ad aria integrati, che consentono agli operatori di creare il profilo di temperatura esatto richiesto per la trasformazione di un prodotto.

Tenuta Stagna e Contenimento

Guarnizioni efficaci sono posizionate sia all'estremità di alimentazione che a quella di scarico del forno. Queste guarnizioni sono cruciali per prevenire la dispersione delle materie prime, garantire la sicurezza del processo e mantenere l'integrità dell'atmosfera interna, che è spesso critica per specifiche reazioni chimiche.

Personalizzazione Specifica per il Materiale

I forni rotanti non sono universali. I componenti chiave sono personalizzati in base al materiale lavorato. Ciò può includere opzioni per sopprimere la contaminazione metallica dalle superfici interne del forno o l'aggiunta di scambiatori di calore interni per migliorare l'efficienza termica.

Decostruire il Forno Rotante: Componenti Principali

Un forno rotante è un sistema di componenti robusti che lavorano in concerto per supportare e azionare il recipiente principale.

Involucro del Forno e Rivestimento Refrattario

L'involucro è il corpo cilindrico principale, spesso rastremato conicamente alle estremità, che deve resistere a torsioni e sollecitazioni flessionali significative. All'interno, un rivestimento refrattario protegge l'involucro in acciaio dalle temperature estreme e dall'abrasione.

Sistema di Supporto e Rotazione

Pneumatici di supporto per impieghi gravosi, noti anche come anelli di scorrimento, sono fissati all'involucro. Questi anelli poggiano su ruote a perno (rulli), che sopportano l'intero peso del forno e gli consentono di ruotare senza problemi. I rulli di spinta impediscono al forno di scivolare verso il basso a causa della sua inclinazione.

Il Gruppo di Azionamento

Questo gruppo fornisce la coppia necessaria per far ruotare il massiccio involucro del forno. I tipi comuni includono trasmissioni a catena e pignone, trasmissioni a ingranaggi e sistemi a azionamento diretto, ciascuno selezionato in base alla scala e alle esigenze dell'operazione.

Comprendere i Compromessi

Sebbene potenti, i forni rotanti presentano complessità intrinseche che richiedono un'attenta considerazione.

Complessità Meccanica e Manutenzione

Un forno rotante è un'apparecchiatura grande, pesante e dinamica. La rotazione costante e lo stress termico su componenti come l'involucro, i sistemi di supporto e il gruppo di azionamento richiedono un programma di manutenzione rigoroso e proattivo per garantirne l'affidabilità e la sicurezza.

Consumo Energetico Significativo

Raggiungere e mantenere le alte temperature richieste per processi come la calcinazione è estremamente dispendioso in termini energetici. Sia che si utilizzino combustibili fossili o elettricità, il costo operativo associato all'energia è una considerazione primaria in qualsiasi analisi economica.

Investimento di Capitale Elevato

La costruzione robusta, i componenti specializzati e la personalizzazione specifica del processo rendono i forni rotanti un investimento di capitale significativo. I costi iniziali di ingegneria e produzione sono sostanziali, riflettendo la complessità del sistema e la sua lunga vita utile.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un forno rotante dipende interamente dalla trasformazione specifica che il tuo materiale deve subire.

- Se la tua attenzione principale è il raggiungimento di cambiamenti chimici specifici (calcinazione, riduzione): Il profilo termico preciso del forno e l'atmosfera controllata sono le sue caratteristiche più preziose.

- Se la tua attenzione principale è la lavorazione uniforme di grandi volumi di solidi sfusi: L'azione di rimescolamento creata dal cilindro rotante garantisce una miscelazione senza pari e un'esposizione al calore costante.

- Se la tua attenzione principale è la conformità ambientale e la pulizia del processo: Un forno rotante elettrico con guarnizioni avanzate offre un percorso verso la decarbonizzazione e previene la contaminazione incrociata.

In definitiva, un forno rotante è la scelta definitiva quando è necessario combinare calore, miscelazione e tempo di permanenza controllato per cambiare fondamentalmente la natura di un materiale.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Principale |

|---|---|---|

| Cilindro Rotante | Rimescola il materiale per un'esposizione uniforme | Qualità del prodotto costante e omogenea |

| Riscaldamento a 360° | Riscaldatori posizionati attorno all'involucro del forno | Controllo preciso della temperatura e trasmissione uniforme del calore |

| Guarnizioni Avanzate | Meccanismi a tenuta stagna alle estremità di alimentazione e scarico | Sicurezza del processo, contenimento del materiale e integrità dell'atmosfera |

| Design Personalizzabile | Componenti e schemi termici su misura | Ottimizzato per materiali e reazioni specifiche (es. calcinazione, riduzione) |

| Opzione Elettrica | Alternativa pulita ai combustibili fossili | Riduzione dell'impronta di carbonio e potenziale di cattura della CO2 |

Pronto a ottimizzare la tua lavorazione ad alta temperatura? I forni rotanti KINTEK sono progettati per precisione, durata ed efficienza, personalizzati in base alle esigenze specifiche del tuo materiale e della tua reazione. Che tu abbia bisogno di calcinazione uniforme, sinterizzazione o una soluzione elettrica più pulita, la nostra esperienza garantisce che il tuo processo raggiunga le massime prestazioni. Contatta oggi i nostri specialisti per discutere come un forno rotante KINTEK può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti