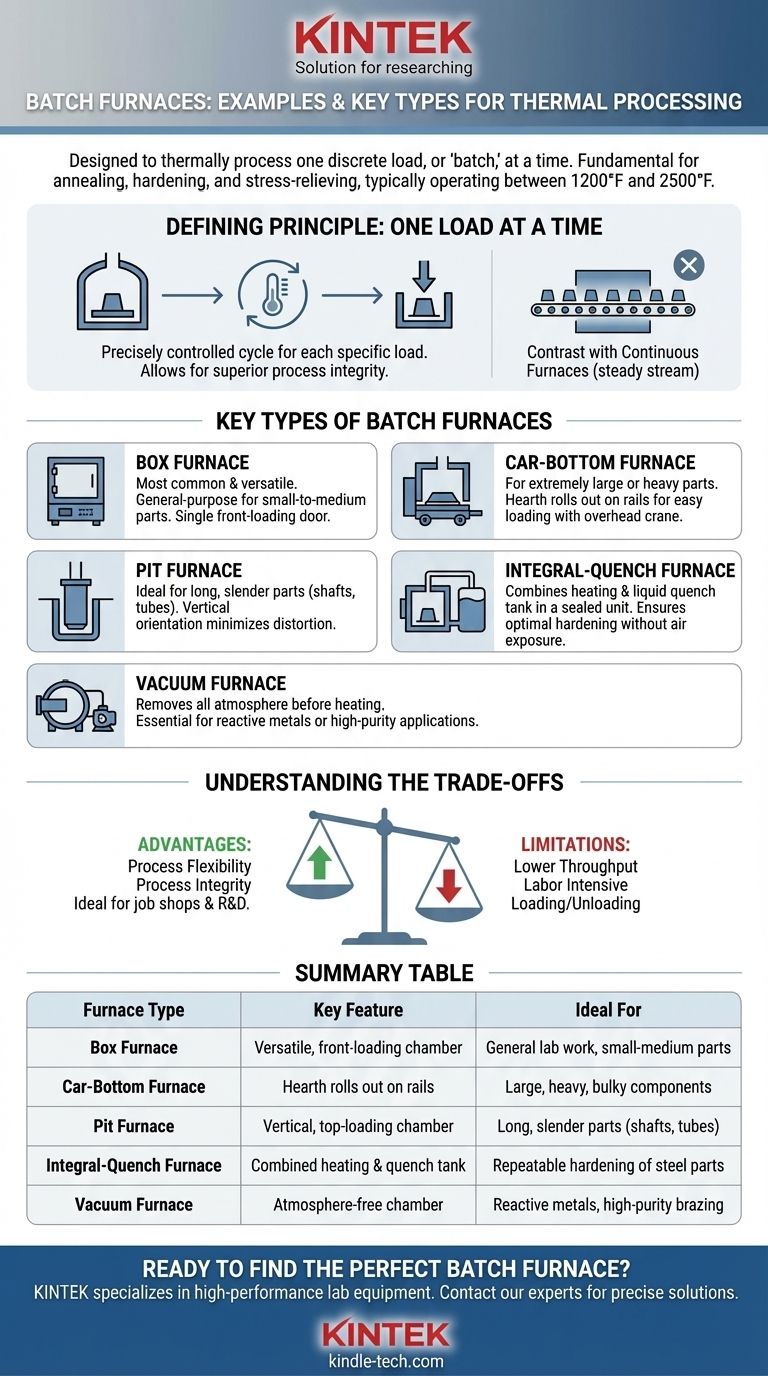

Esempi comuni di forni a batch includono il forno a scatola, il forno a carrello, il forno a pozzo e il forno a tempra integrale. Queste unità sono progettate per trattare termicamente i materiali un carico discreto, o "batch", alla volta. Operando spesso a temperature comprese tra 650°C e 1370°C, sono strumenti fondamentali per trattamenti termici come ricottura, tempra e distensione in numerosi settori.

Il termine 'forno a batch' descrive un metodo di trattamento termico—riscaldare un singolo carico definito alla volta—piuttosto che un design specifico. Il tipo giusto di forno a batch viene scelto in base alle dimensioni del pezzo, al volume di produzione e ai requisiti atmosferici e termici specifici del processo.

Il Principio Definitivo della Lavorazione a Batch

Un forno a batch è fondamentalmente diverso da un forno continuo, che lavora un flusso costante di materiale. Questo approccio batch-by-batch offre vantaggi distinti per applicazioni specifiche.

Concetto Centrale: Un Carico alla Volta

La caratteristica distintiva è il suo ciclo operativo: caricare il materiale, eseguire il processo di riscaldamento (e raffreddamento) dall'inizio alla fine, e poi scaricare il materiale. Ciò consente un controllo preciso del profilo termico per ogni carico specifico.

Funzione Chiave: Trattamento Termico Controllato

I forni a batch sono i cavalli di battaglia per una vasta gamma di processi termici. Questi includono invecchiamento, ricottura (ammorbidimento), brasatura, tempra, sinterizzazione (fusione della polvere in un solido) e rinvenimento (miglioramento della tenacità).

Caratteristica Critica: Controllo dell'Atmosfera

Molti processi avanzati non tollerano la presenza di ossigeno ad alte temperature. I forni a batch eccellono nel creare ambienti controllati, con due tipi comuni che sono forni ad atmosfera protettiva e forni a vuoto, che prevengono l'ossidazione e altre reazioni chimiche indesiderate.

Tipi Chiave di Forni a Batch Spiegati

Sebbene tutti operino sul principio del batch, i loro design fisici sono adattati a esigenze diverse.

Forno a Scatola (Box Furnace)

Il forno a scatola è il design più comune e versatile, essenzialmente una scatola a temperatura controllata con una singola porta di carico frontale. È la scelta preferita per lavori di laboratorio generici e per il trattamento termico di una vasta gamma di pezzi di piccole e medie dimensioni.

Forno a Carrello (Car-Bottom Furnace)

Per pezzi estremamente grandi o pesanti, il forno a carrello è l'ideale. L'intera platea (pavimento) è montata su un "carrello" che scorre su binari. Ciò consente di caricare componenti pesanti direttamente sulla platea con una gru a ponte prima di farli scorrere nella camera del forno.

Forno a Pozzo (Pit Furnace)

Un forno a pozzo è una camera cilindrica installata verticalmente in una fossa nel pavimento dell'impianto. I pezzi vengono caricati dall'alto utilizzando un paranco. Questo design è perfetto per pezzi lunghi e snelli come alberi o tubi, poiché l'orientamento verticale minimizza l'afflosciamento e la distorsione durante il riscaldamento.

Forno a Tempra Integrale (Integral-Quench Furnace)

Conosciuto anche come forno a "tempra sigillata", questo è un sistema più complesso che combina la camera di riscaldamento e un serbatoio di tempra a liquido (tipicamente olio) in un'unica unità sigillata. Dopo il riscaldamento, il carico viene spostato automaticamente nel serbatoio di tempra senza mai essere esposto all'aria esterna, garantendo una tempra ottimale e una finitura superficiale pulita.

Forno a Vuoto (Vacuum Furnace)

Un forno a vuoto è un tipo specializzato che rimuove tutta l'atmosfera dalla camera prima del riscaldamento. Questa è la forma definitiva di controllo dell'atmosfera, essenziale per la lavorazione di metalli altamente reattivi (come il titanio) o per applicazioni ad alta purezza come la brasatura nelle industrie aerospaziale e medica.

Comprendere i Compromessi

La scelta di un forno a batch comporta il bilanciamento della flessibilità rispetto al volume di produzione.

Vantaggio: Flessibilità del Processo

I forni a batch sono ineguagliabili nella loro flessibilità. È possibile eseguire pezzi completamente diversi con cicli di riscaldamento diversi uno dopo l'altro, rendendoli perfetti per officine di lavoro, ricerca e sviluppo e produzione ad alto mix e basso volume.

Vantaggio: Integrità del Processo

Per applicazioni sensibili, la natura sigillata di molti design a batch (in particolare la tempra integrale e il vuoto) fornisce un controllo di processo e un'integrità superiori rispetto a molti design continui.

Limitazione: Minore Produttività

Lo svantaggio principale è la minore produttività. Il ciclo di carico, riscaldamento, raffreddamento e scarico è intrinsecamente meno efficiente per la produzione di massa di pezzi identici rispetto a un forno continuo, dove i pezzi sono sempre in movimento.

Limitazione: Manodopera e Movimentazione

La lavorazione a batch spesso richiede più intervento manuale per caricare e scaricare ogni lotto, mentre i sistemi continui sono più facilmente automatizzabili per la produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà la configurazione ideale del forno.

- Se la tua priorità è il lavoro di laboratorio generico o il trattamento termico di pezzi variati: Un forno a scatola offre la massima versatilità ed economicità.

- Se la tua priorità è la lavorazione di componenti molto grandi, pesanti o ingombranti: Un forno a carrello è progettato per un facile carico e un riscaldamento uniforme di pezzi massicci.

- Se la tua priorità è prevenire la distorsione in pezzi lunghi e snelli come alberi: Un forno a pozzo fornisce l'orientamento verticale ideale per mantenere la rettilineità.

- Se la tua priorità è la tempra ripetibile e di alta qualità di pezzi in acciaio: Un forno a tempra integrale offre un controllo atmosferico preciso e una tempra immediata in un unico ciclo.

- Se la tua priorità è la brasatura o la lavorazione di metalli reattivi senza contaminazione: Un forno a vuoto è l'unica scelta per garantire un ambiente di lavorazione ultrapuro.

Comprendere questi design fondamentali ti consente di selezionare lo strumento preciso per le tue specifiche esigenze di trattamento termico.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Forno a Scatola | Camera versatile con carico frontale | Lavoro di laboratorio generale, pezzi piccoli-medi |

| Forno a Carrello | Plateau scorrevole su binari | Componenti grandi, pesanti, ingombranti |

| Forno a Pozzo | Camera verticale con carico dall'alto | Pezzi lunghi e snelli (alberi, tubi) |

| Forno a Tempra Integrale | Camera di riscaldamento e serbatoio di tempra combinati | Tempra ripetibile di pezzi in acciaio |

| Forno a Vuoto | Camera priva di atmosfera | Metalli reattivi, brasatura ad alta purezza |

Pronto a trovare il forno a batch perfetto per le esigenze di trattamento termico del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusa una gamma completa di forni a batch per ricottura, tempra, brasatura e altro ancora. I nostri esperti ti aiuteranno a selezionare il modello giusto—che si tratti di un versatile forno a scatola per R&S o di un forno a vuoto specializzato per materiali sensibili—garantendo un controllo preciso della temperatura e l'integrità del processo. Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- A che temperatura fonde l'acciaio fuso? Comprendere l'intervallo di fusione, non un singolo punto

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti