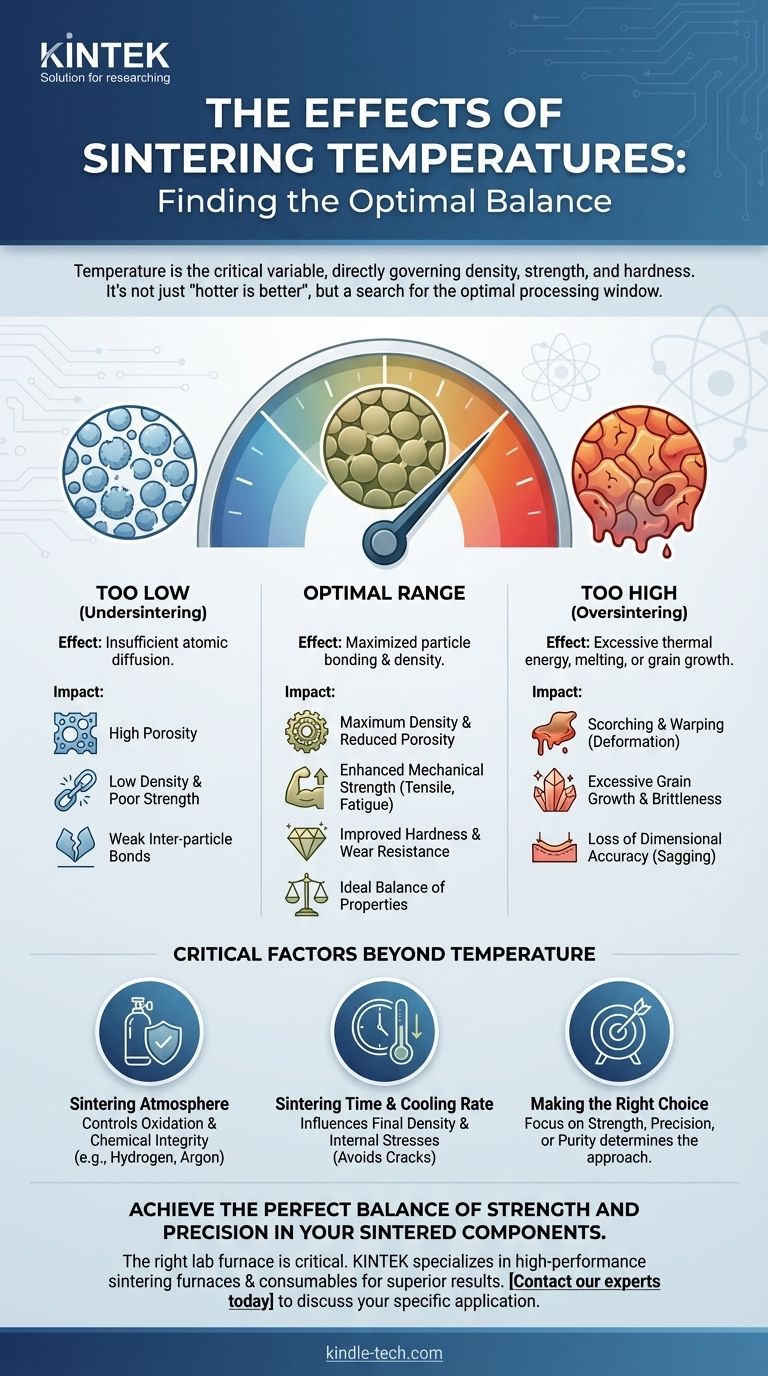

La variabile singola più critica nel processo di sinterizzazione è la temperatura. Essa governa direttamente la densità finale, la resistenza e la durezza di un componente controllando l'efficacia con cui le singole particelle si legano tra loro. Sebbene temperature più elevate portino generalmente a proprietà meccaniche migliorate, il superamento dell'intervallo ottimale di un materiale può causare difetti come bruciature (scorching) e deformazioni (warping), degradando in ultima analisi le prestazioni del pezzo.

La sinterizzazione è fondamentalmente un atto di bilanciamento. L'obiettivo è trovare la temperatura precisa che massimizzi il legame tra le particelle e la densità senza introdurre distorsioni termiche o altri difetti indotti dal calore. Non è un semplice caso di "più caldo è meglio", ma piuttosto una ricerca della finestra di processo ottimale.

L'Obiettivo Fondamentale: Da Polvere a Solido

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. La temperatura è il motore che guida questa trasformazione.

Come Avviene il Legame Atomico

A livello microscopico, la sinterizzazione comporta la fusione delle particelle di una polvere nei loro punti di contatto. Questo processo riduce lo spazio vuoto, o porosità, tra di esse.

La Temperatura Come Forza Trainante

Il calore fornisce l'energia termica necessaria affinché gli atomi migrino, o diffondano, attraverso i confini delle particelle. All'aumentare della temperatura, questo movimento atomico accelera drasticamente, portando a un legame più rapido e completo.

Come la Temperatura Governa le Proprietà Finali

La regolazione della temperatura di sinterizzazione è il metodo principale per controllare le caratteristiche finali del pezzo fabbricato.

Aumento della Densità e Riduzione della Porosità

L'effetto più diretto di una temperatura di sinterizzazione più elevata è un aumento della densità del pezzo. Poiché gli atomi diffondono più rapidamente, i vuoti tra le particelle si restringono e si chiudono, dando vita a una struttura finale più solida e meno porosa.

Miglioramento della Resistenza Meccanica

Un pezzo più denso con legami interparticellari più forti è meccanicamente superiore. Temperature più elevate di solito producono miglioramenti significativi nella resistenza alla trazione, nella resistenza a fatica a flessione e nell'energia di impatto, poiché ci sono meno pori che possano fungere da potenziali punti di rottura.

Miglioramento della Durezza

La durezza è direttamente correlata alla densità. Eliminando la porosità, il materiale diventa più resistente all'indentazione superficiale e all'abrasione, portando a un valore di durezza più elevato.

Comprendere i Compromessi e i Rischi

Scegliere la giusta temperatura significa navigare sulla linea sottile tra proprietà ottimali e fallimento del processo. Sia non raggiungere che superare la temperatura ideale hanno conseguenze significative.

Il Rischio di Sinterizzazione Eccessiva (Troppo Caldo)

Superare la temperatura ottimale può portare a diversi difetti. Il pezzo può iniziare a fondere, perdendo la sua forma, o subire una crescita eccessiva dei grani, che può paradossalmente rendere il materiale più fragile. Ciò può anche portare a bruciature (scorching), un difetto che degrada le proprietà del pezzo.

Il Problema della Sinterizzazione Insufficiente (Troppo Freddo)

Se la temperatura è troppo bassa, la diffusione atomica è insufficiente. Le particelle non si legheranno efficacemente, lasciando il pezzo finale con alta porosità, bassa densità e scarsa resistenza meccanica.

Deformazione Fisica: Imbarcamento e Cedimento

A temperature elevate, il materiale si ammorbidisce prima di essere completamente densificato. Durante questa fase, è vulnerabile alle forze di gravità e all'attrito, che possono causare l'imbarcamento (warping), il cedimento (sagging) o la perdita della precisione dimensionale prevista del pezzo.

Fattori Critici Oltre la Temperatura

Sebbene la temperatura sia fondamentale, non agisce isolatamente. Un processo di sinterizzazione di successo richiede il controllo di altre variabili chiave che lavorano in congiunzione con il calore.

L'Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno ha un impatto profondo. Spesso si utilizza un'atmosfera riducente (come l'idrogeno) o un'atmosfera inerte (come l'argon) per prevenire l'ossidazione del materiale ad alte temperature, il che è fondamentale per mantenere la sua integrità chimica e le sue proprietà.

Tempo di Sinterizzazione e Velocità di Raffreddamento

Anche la durata in cui il pezzo viene mantenuto alla temperatura di picco influenza la densità finale. Un tempo più lungo può talvolta compensare una temperatura leggermente inferiore. Inoltre, la velocità di raffreddamento è critica, poiché un raffreddamento troppo rapido può introdurre tensioni interne e cricche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta temperatura di sinterizzazione dipende interamente dall'obiettivo primario del tuo componente.

- Se la tua priorità principale è la massima resistenza e densità: Punta a una temperatura nella fascia alta raccomandata per il tuo materiale, ma implementa un monitoraggio attento per prevenire deformazioni fisiche o bruciature.

- Se la tua priorità principale è preservare dimensioni precise: Utilizza una temperatura più moderata, potenzialmente combinata con un tempo di mantenimento più lungo, per minimizzare i rischi di imbarcamento e cedimento.

- Se la tua priorità principale è la purezza del materiale e la prevenzione dell'ossidazione: La scelta della temperatura deve essere abbinata alla corretta atmosfera protettiva (ad esempio, vuoto, argon, azoto) per proteggere il pezzo.

In definitiva, padroneggiare il processo di sinterizzazione è un esercizio di controllo termico preciso per raggiungere l'equilibrio ideale tra densità e integrità.

Tabella Riassuntiva:

| Effetto della Temperatura | Impatto sul Pezzo Finale |

|---|---|

| Troppo Bassa (Sinterizzazione Insufficiente) | Alta porosità, bassa densità, scarsa resistenza meccanica |

| Intervallo Ottimale | Massima densità, alta resistenza, durezza migliorata, forti legami tra le particelle |

| Troppo Alta (Sinterizzazione Eccessiva) | Bruciature (scorching), imbarcamento (warping), cedimento (sagging), crescita eccessiva dei grani, potenziale fragilità |

Ottieni il perfetto equilibrio tra resistenza e precisione nei tuoi componenti sinterizzati. Il forno da laboratorio giusto è fondamentale per un controllo termico preciso. KINTEK è specializzata in forni per sinterizzazione ad alte prestazioni e materiali di consumo per laboratori, aiutandoti a ottimizzare temperatura, atmosfera e velocità di raffreddamento per risultati superiori. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di sinterizzazione ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio

- Qual è il significato della muffola da laboratorio? Ottenere purezza e precisione nei processi ad alta temperatura

- Qual è la funzione della muffola in vetroresina nell'industria alimentare? Garantire una determinazione accurata delle ceneri per il controllo qualità

- Qual è l'uso del forno a muffola in un laboratorio del suolo? Essenziale per un'accurata analisi della sostanza organica del suolo

- Qual è la funzione di un forno a muffola elettrico? Ottenere una lavorazione pura e uniforme ad alta temperatura