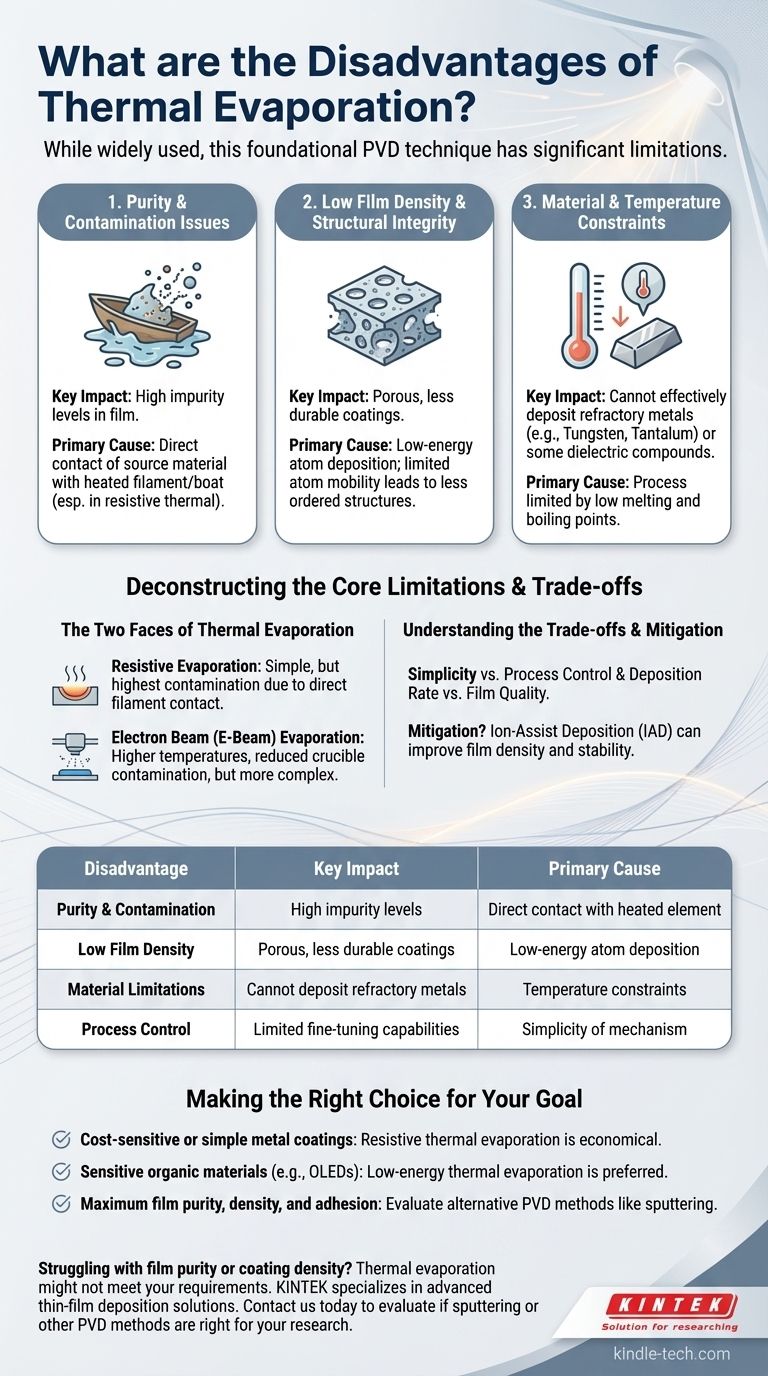

Sebbene sia una tecnica fondamentale e ampiamente utilizzata, l'evaporazione termica non è priva di svantaggi significativi. I suoi principali svantaggi sono gli alti livelli di impurità del film, la creazione di film a bassa densità e una gamma limitata di materiali compatibili, rendendola inadatta per applicazioni che richiedono rivestimenti ad alta purezza, densi o la deposizione di metalli refrattari.

Il compromesso fondamentale dell'evaporazione termica è la sua semplicità e l'elevato tasso di deposizione in cambio di un minore controllo sulla purezza del film e sulla qualità strutturale. Questo la rende ideale per alcune applicazioni ma un punto di partenza per altre in cui l'integrità del materiale è fondamentale.

Analisi delle Limitazioni Fondamentali

Per capire se l'evaporazione termica è adatta al tuo progetto, devi prima comprendere il "perché" dietro i suoi svantaggi. Questi problemi non sono difetti del processo ma conseguenze intrinseche del suo meccanismo fondamentale.

Problemi di Purezza e Contaminazione

Lo svantaggio più significativo è il potenziale di contaminazione. Nell'evaporazione termica resistiva, il materiale sorgente è a diretto contatto con un filamento riscaldato o una "barchetta", spesso in tungsteno o molibdeno.

A temperature elevate, il materiale della barchetta stessa può evaporare leggermente, incorporando impurità direttamente nel tuo film sottile. Questo rende l'evaporazione termica uno dei metodi meno puri tra le tecniche di deposizione fisica da vapore (PVD).

Densità del Film e Integrità Strutturale

Gli atomi lasciano il materiale sorgente con un'energia termica relativamente bassa. Quando arrivano al substrato, hanno una mobilità limitata per disporsi in una struttura cristallina densa e ordinata.

Ciò si traduce in film che sono spesso porosi e hanno una densità inferiore rispetto a quelli creati da processi ad energia più elevata come lo sputtering. Sebbene ciò possa talvolta essere migliorato con tecniche come l'assistenza ionica, la qualità di base è intrinsecamente inferiore. I film possono anche presentare uno stress interno moderato.

Vincoli di Materiale e Temperatura

Il processo si basa sul riscaldamento di un materiale fino a quando la sua pressione di vapore non è sufficientemente alta per la deposizione. Ciò limita fondamentalmente il suo utilizzo a materiali con punti di fusione ed ebollizione relativamente bassi.

Metalli refrattari come tungsteno, tantalio o molibdeno, che richiedono temperature estremamente elevate per vaporizzare, sono molto difficili o impossibili da depositare efficacemente utilizzando l'evaporazione termica standard. Anche i composti dielettrici possono essere difficili da evaporare stechiometricamente.

Le Due Facce dell'Evaporazione Termica

È fondamentale distinguere tra i due tipi principali di evaporazione termica, poiché le loro capacità e svantaggi differiscono.

Evaporazione Resistiva (Filamento): La Forma Più Semplice

Questo è il metodo classico e più diretto in cui la corrente viene fatta passare attraverso un filamento resistivo che contiene il materiale sorgente.

Il suo principale svantaggio è il contatto diretto tra la sorgente e il filamento caldo, che è la principale fonte di contaminazione. È anche il metodo più limitato in termini di temperatura tra i due.

Evaporazione a Fascio Elettronico (E-Beam): Un Passo Avanti

In questo metodo, un fascio di elettroni ad alta energia viene guidato magneticamente per riscaldare il materiale sorgente direttamente in un crogiolo. Ciò consente temperature molto più elevate, consentendo la deposizione di una gamma più ampia di materiali.

Poiché viene riscaldata solo la superficie superiore del materiale, la contaminazione dal crogiolo è significativamente ridotta, anche se non eliminata. Tuttavia, i sistemi E-beam sono più complessi e costosi rispetto alle semplici sorgenti resistive.

Comprendere i Compromessi

La scelta di un metodo di deposizione è sempre una questione di bilanciamento di fattori contrastanti. Gli svantaggi dell'evaporazione termica diventano chiari se visti come compromessi.

Semplicità vs. Controllo del Processo

L'evaporazione termica è meccanicamente semplice e relativamente economica da implementare. Questa è la sua più grande forza. Tuttavia, questa semplicità ha un costo in termini di controllo fine del processo offerto da sistemi più complessi come lo sputtering a magnetron.

Tasso di Deposizione vs. Qualità del Film

La tecnica è in grado di raggiungere tassi di deposizione molto elevati, il che è un vantaggio importante per la produzione su scala industriale, come la metallizzazione di parti decorative o la produzione di OLED.

Questa velocità, tuttavia, è direttamente collegata alla deposizione a bassa energia che si traduce in film meno densi. Per applicazioni in cui la velocità è più critica rispetto alle prestazioni finali del film, questo è un compromesso accettabile.

Questi Svantaggi Possono Essere Mitigati?

Sì, in una certa misura. L'uso della deposizione assistita da ioni (IAD) può bombardare il film in crescita con ioni energetici, compattandolo e migliorandone la densità e la stabilità. Inoltre, un'attenta lavorazione dei materiali sorgente, come la pre-fusione o l'uso di lingotti di partenza ad alta purezza, può aiutare a ridurre alcune contaminazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno se gli svantaggi dell'evaporazione termica sono accettabili.

- Se il tuo obiettivo principale sono applicazioni sensibili ai costi o semplici rivestimenti metallici: L'evaporazione termica resistiva è spesso sufficiente ed estremamente economica per rivestimenti decorativi o contatti elettrici di base.

- Se il tuo obiettivo principale è la deposizione di materiali organici sensibili: L'evaporazione termica a bassa energia è una scelta leader per la produzione di OLED, poiché i processi ad energia più elevata possono danneggiare le molecole delicate.

- Se il tuo obiettivo principale è la massima purezza, densità e adesione del film: Dovresti valutare metodi PVD alternativi come lo sputtering, poiché le limitazioni intrinseche dell'evaporazione termica saranno probabilmente un ostacolo significativo.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnica di deposizione giusta per i tuoi obiettivi specifici di materiale e prestazioni.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave | Causa Principale |

|---|---|---|

| Purezza e Contaminazione | Alti livelli di impurità nel film | Contatto diretto con filamento/barchetta riscaldato |

| Bassa Densità del Film | Rivestimenti porosi, meno durevoli | Deposizione di atomi a bassa energia |

| Limitazioni dei Materiali | Impossibilità di depositare metalli refrattari | Vincoli di temperatura del processo di evaporazione |

| Controllo del Processo | Capacità di regolazione fine limitate | Semplicità del meccanismo di evaporazione |

Hai problemi con la purezza del film o la densità del rivestimento nel tuo laboratorio? L'evaporazione termica potrebbe non soddisfare i requisiti di prestazione del tuo materiale. Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo per la deposizione avanzata di film sottili. I nostri esperti possono aiutarti a valutare se lo sputtering o altri metodi PVD fornirebbero i rivestimenti ad alta purezza e densi che la tua ricerca richiede. Contattaci oggi per discutere la tua applicazione specifica e trovare la soluzione giusta per le esigenze di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quanto è spesso il film nell'evaporazione a fascio elettronico? Ottieni un controllo preciso da nanometri a micrometri

- Quale metallo può evaporare? Una guida alla pressione di vapore e alla deposizione di film sottili

- Quali precauzioni dovrebbero essere adottate durante il processo di evaporazione? Garantire una deposizione di film di alta qualità

- Come funziona l'evaporazione a fascio di elettroni? Ottieni film sottili ultra-puri e ad alte prestazioni

- Quali sono i problemi con la deposizione fisica da fase vapore? Costo elevato, velocità lenta e limitazioni di visibilità diretta

- Cos'è la deposizione termica a vapore? Una guida semplice al rivestimento a film sottile

- Qual è la fonte del fascio di elettroni? Scegliere l'emettitore giusto per la tua applicazione

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?