In sintesi, i principali svantaggi della sinterizzazione sono l'elevato consumo energetico, i significativi costi di investimento iniziali e l'intrinseca difficoltà nel controllare con precisione le proprietà finali del materiale. Queste sfide sono aggravate da lunghi tempi di lavorazione e potenziali impatti ambientali.

Sebbene la sinterizzazione sia un metodo potente per creare parti dense da polvere, i suoi maggiori svantaggi risiedono nell'elevato capitale ed energia richiesti, uniti a complesse sfide di controllo del processo che possono compromettere direttamente l'integrità strutturale e la consistenza del prodotto finale.

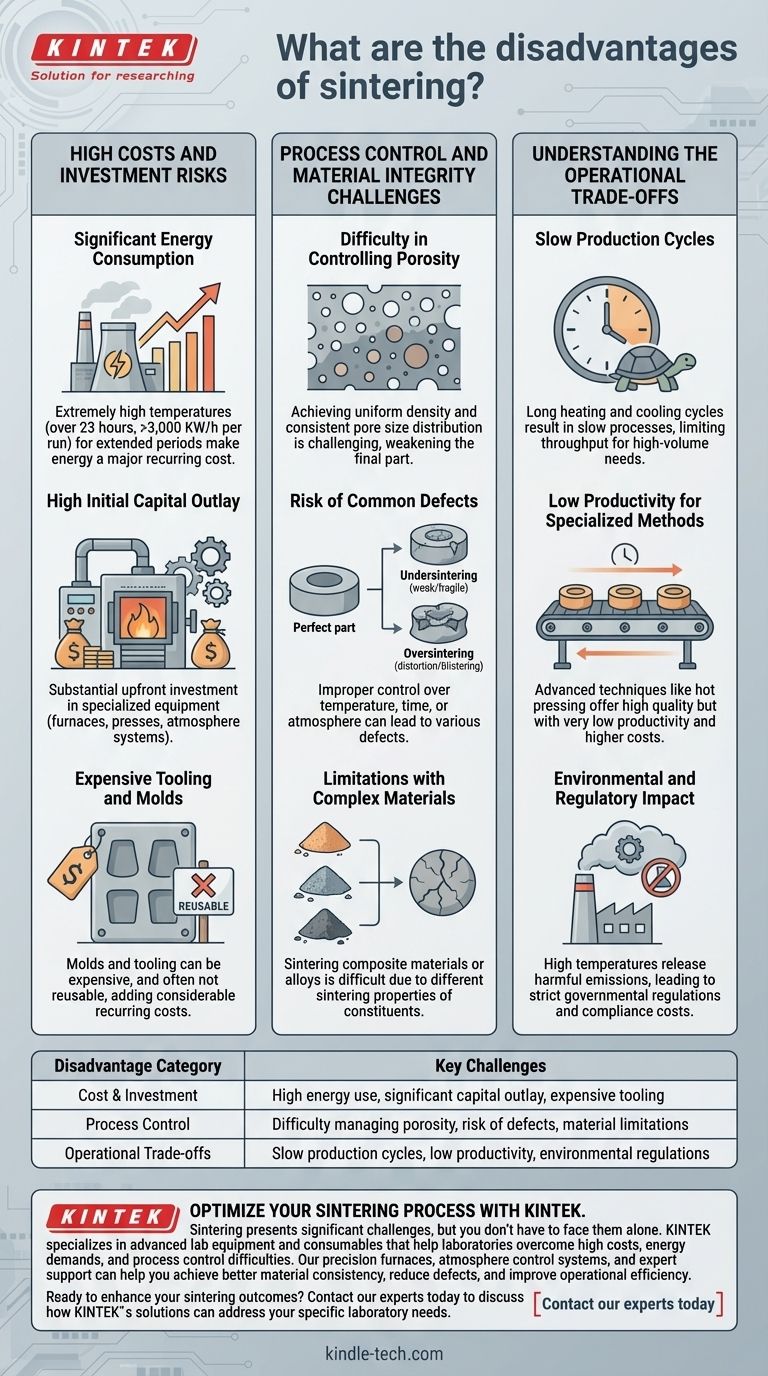

Costi Elevati e Rischi di Investimento

La sinterizzazione non è un processo di produzione a basso costo. Le barriere finanziarie sono presenti sia nella configurazione iniziale che nelle spese operative continue, rendendola un impegno significativo.

Consumo Energetico Significativo

Il processo si basa sul mantenimento di temperature estremamente elevate per periodi prolungati. Un ciclo di sinterizzazione tradizionale può durare oltre 23 ore e consumare più di 3.000 KW/h di energia per una singola esecuzione. Ciò rende l'energia un costo operativo maggiore e ricorrente.

Elevato Investimento di Capitale Iniziale

L'istituzione di una linea di produzione per la sinterizzazione richiede un sostanziale investimento iniziale in attrezzature specializzate come forni ad alta temperatura (es. a spinta, a trave mobile), presse e sistemi ad atmosfera controllata. Questa elevata barriera all'ingresso pone un significativo rischio finanziario, soprattutto se la linea di prodotti non ha successo commerciale.

Attrezzature e Stampi Costosi

Gli stampi e le attrezzature utilizzati per formare le parti "verdi" iniziali possono essere costosi. In alcuni metodi tradizionali, questi stampi non sono riutilizzabili dopo il processo ad alta temperatura, aggiungendo un considerevole costo ricorrente alla produzione.

Sfide nel Controllo del Processo e nell'Integrità del Materiale

Ottenere una parte finale perfetta e uniforme è l'obiettivo della sinterizzazione, ma il processo stesso introduce diverse variabili che possono portare a difetti e incongruenze.

Difficoltà nel Controllo della Porosità

Una delle sfide più critiche è la gestione della porosità, ovvero i minuscoli vuoti lasciati nel materiale. Ottenere una densità uniforme e una distribuzione coerente delle dimensioni dei pori è difficile, e una porosità incontrollata può indebolire gravemente la resistenza meccanica e le prestazioni della parte finale.

Rischio di Difetti Comuni

Un controllo improprio della temperatura, del tempo o dell'atmosfera può portare a una serie di difetti. La sotto-sinterizzazione si traduce in una parte debole e fragile, mentre la sovra-sinterizzazione può causare distorsioni, vesciche o "sudorazione" delle fasi del materiale. L'eliminazione di questi difetti richiede un rigoroso controllo del processo e competenza.

Limitazioni con Materiali Complessi

La sinterizzazione di materiali compositi o di alcune leghe metalliche può essere eccezionalmente difficile. Diverse polveri costituenti possono avere temperature e velocità di sinterizzazione diverse, rendendo difficile creare un prodotto finale denso e omogeneo senza compromettere le proprietà di uno dei materiali.

Comprendere i Compromessi Operativi

Oltre alle sfide finanziarie e materiali, la sinterizzazione presenta diversi ostacoli operativi e normativi che devono essere considerati.

Cicli di Produzione Lenti

I lunghi cicli di riscaldamento e raffreddamento significano che la sinterizzazione è spesso un processo lento. I tempi di produzione misurati in ore o addirittura giorni possono limitare la produttività e renderla meno adatta per applicazioni che richiedono una produzione rapida e ad alto volume rispetto ad altri metodi.

Bassa Produttività per Metodi Specializzati

Alcune tecniche di sinterizzazione avanzate, come la pressatura a caldo, sono note per produrre parti di altissima qualità. Tuttavia, ciò comporta un costo di produttività molto bassa e costi ancora più elevati, limitandone l'uso ad applicazioni specializzate e a basso volume.

Impatto Ambientale e Normativo

Il riscaldamento dei materiali ad alte temperature può rilasciare emissioni nocive, creando un impatto ambientale. Di conseguenza, gli impianti di sinterizzazione sono soggetti a severe normative governative, che possono influenzare i tassi di produzione e aggiungere costi di conformità per il controllo delle emissioni.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la fattibilità della sinterizzazione dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione a basso costo e basso volume: L'elevato investimento iniziale e i significativi costi energetici della sinterizzazione la rendono probabilmente una scelta inadatta.

- Se il tuo obiettivo principale è la perfetta consistenza e resistenza del materiale: Preparati a investire pesantemente in un controllo avanzato del processo per superare i rischi intrinseci di porosità e difetti.

- Se il tuo obiettivo principale è la produzione rapida e l'alto rendimento: I tempi di ciclo caratteristicamente lunghi della sinterizzazione tradizionale saranno un grave collo di bottiglia operativo.

Un'implementazione di successo richiede una chiara comprensione dei significativi compromessi finanziari, operativi e tecnici intrinseci al processo.

Tabella riassuntiva:

| Categoria di Svantaggi | Sfide Chiave |

|---|---|

| Costo e Investimento | Elevato consumo energetico, significativo investimento di capitale, attrezzature costose |

| Controllo del Processo | Difficoltà nella gestione della porosità, rischio di difetti, limitazioni dei materiali |

| Compromessi Operativi | Cicli di produzione lenti, bassa produttività, normative ambientali |

Ottimizza il Tuo Processo di Sinterizzazione con KINTEK

La sinterizzazione presenta sfide significative, ma non devi affrontarle da solo. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo che aiutano i laboratori a superare gli alti costi, le richieste energetiche e le difficoltà di controllo del processo associate alla sinterizzazione. I nostri forni di precisione, i sistemi di controllo dell'atmosfera e il supporto esperto possono aiutarti a ottenere una migliore consistenza del materiale, ridurre i difetti e migliorare l'efficienza operativa.

Pronto a migliorare i tuoi risultati di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace