Sebbene i forni rotanti siano i cavalli da battaglia della lavorazione dei materiali ad alta temperatura, non sono privi di svantaggi significativi. La loro immensa scala e l'ambiente operativo esigente introducono sfide sostanziali legate a costi, manutenzione ed efficienza che devono essere attentamente considerate prima di qualsiasi investimento.

Un forno rotante offre una capacità impareggiabile per la lavorazione continua e ad alto volume a temperature estreme. Tuttavia, questa potenza ha un prezzo elevato sotto forma di alti costi di capitale e operativi, intense richieste di manutenzione e un ingombro fisico considerevole.

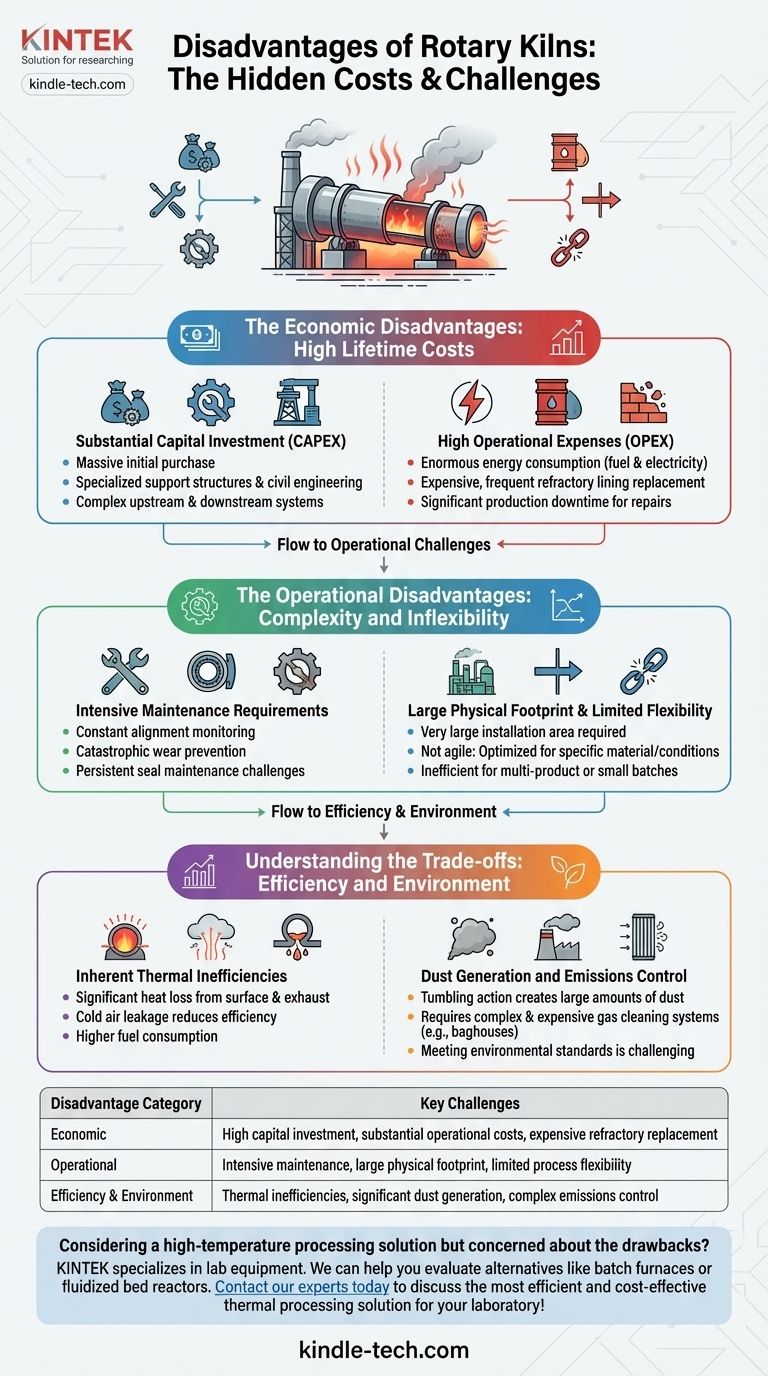

Gli svantaggi economici: costi elevati per l'intero ciclo di vita

L'impegno finanziario per un forno rotante si estende ben oltre l'acquisto iniziale. Il suo intero ciclo di vita è caratterizzato da spese significative e ricorrenti.

Investimento di capitale sostanziale (CAPEX)

Un forno rotante è un'enorme attrezzatura industriale pesante. La spesa iniziale include il costo del grande guscio d'acciaio, delle strutture di supporto specializzate (anelli e rulli), del potente sistema di azionamento e di un'estesa ingegneria civile per le fondamenta.

Inoltre, il forno stesso è solo una parte del sistema. È necessario prevedere anche attrezzature di alimentazione a monte complesse e ampi sistemi a valle per il raffreddamento del prodotto e il trattamento dei gas di scarico.

Elevate spese operative (OPEX)

Il costo operativo primario è l'energia. Portare grandi volumi di materiale a temperature molto elevate richiede un'enorme quantità di combustibile, e la rotazione del cilindro massiccio e pesante consuma una significativa energia elettrica.

Il rivestimento refrattario, che protegge il guscio d'acciaio dal calore estremo, è un articolo di consumo. Si usura nel tempo e richiede una sostituzione periodica, un processo che è sia costoso sia causa di significativi tempi di inattività della produzione.

Gli svantaggi operativi: complessità e inflessibilità

La realtà quotidiana della gestione di un forno rotante comporta un monitoraggio costante e una struttura operativa rigida.

Requisiti di manutenzione intensivi

L'integrità meccanica di un forno rotante è fondamentale. L'allineamento preciso del guscio, dei rulli di supporto e dei rulli di spinta deve essere costantemente monitorato per prevenire usura e guasti catastrofici.

Le guarnizioni alle estremità di alimentazione e scarico sono essenziali per l'efficienza e la sicurezza, eppure rappresentano una sfida di manutenzione persistente. Operano in un ambiente ostile di calore elevato, polvere abrasiva e movimento costante, portando a frequenti usura e deterioramento.

Ingombro fisico elevato

Per loro natura, i forni rotanti sono cilindri lunghi e orizzontali che richiedono un'area di installazione molto ampia. Lo spazio richiesto per il forno stesso, insieme ai suoi sistemi associati di alimentazione, scarico e gestione dei gas, può essere un vincolo importante per qualsiasi struttura.

Flessibilità di processo limitata

I forni rotanti sono tipicamente progettati e ottimizzati per un materiale specifico e un intervallo ristretto di condizioni operative. Non sono sistemi agili.

La modifica della materia prima o della reazione chimica desiderata si rivela spesso altamente inefficiente o può richiedere una riprogettazione significativa e costosa, rendendoli inadatti per operazioni multi-prodotto o in piccoli lotti.

Comprendere i compromessi: efficienza e ambiente

Sebbene progettati per il trasferimento di calore, i forni rotanti lottano intrinsecamente con l'efficienza e il contenimento ambientale, creando compromessi critici.

Inerenti inefficienze termiche

Nonostante le caratteristiche di design come gli scambiatori di calore interni, una quantità significativa di energia viene persa. Il calore si irradia dalla grande superficie del guscio del forno all'ambiente circostante.

Inoltre, un grande volume di gas di scarico caldi lascia il sistema, portando via preziosa energia termica. Guarnizioni imperfette che consentono all'aria fredda di penetrare nel forno riducono ulteriormente la sua efficienza termica e aumentano il consumo di combustibile.

Generazione di polvere e controllo delle emissioni

L'azione di rotolamento all'interno del forno, essenziale per un buon trasferimento di calore, crea inevitabilmente una grande quantità di polvere, specialmente durante la lavorazione di materiali fini.

Questa polvere viene trascinata nel gas di scarico ad alta velocità, richiedendo sistemi di pulizia dei gas complessi e costosi (come cicloni e filtri a maniche) per soddisfare gli standard ambientali sulle emissioni.

Fare la scelta giusta per il tuo processo

Un forno rotante è uno strumento specializzato. La decisione di utilizzarne uno deve essere ponderata rispetto ai suoi significativi impegni a lungo termine.

- Se il tuo obiettivo principale è la lavorazione ad alto volume di una materia prima consistente a temperature estreme: Un forno rotante potrebbe essere l'opzione migliore o l'unica, ma devi prevedere i suoi elevati costi di vita e l'onere di manutenzione.

- Se il tuo obiettivo principale è la flessibilità di processo o la gestione di lotti più piccoli e vari: L'inflessibilità e l'alto costo di un forno rotante lo rendono una scelta scadente; dovrebbero essere investigate tecnologie alternative come reattori a letto fluido o forni a batch.

- Se il tuo obiettivo principale è minimizzare i costi operativi e l'impatto ambientale: Le inefficienze termiche intrinseche del forno e la generazione di polvere devono essere una parte centrale della tua analisi, poiché richiederanno investimenti importanti e continui per essere gestite.

In definitiva, scegliere un forno rotante significa impegnarsi in un sistema potente ma esigente, che richiede una profonda comprensione del suo costo totale di proprietà.

Tabella riassuntiva:

| Categoria di svantaggi | Principali sfide |

|---|---|

| Economici | Elevato investimento di capitale (CAPEX), costi operativi sostanziali (OPEX), costosa sostituzione del rivestimento refrattario |

| Operativi | Manutenzione intensiva, ingombro fisico elevato, flessibilità di processo limitata |

| Efficienza e ambiente | Inefficienze termiche, significativa generazione di polvere, requisiti complessi di controllo delle emissioni |

Stai considerando una soluzione di lavorazione ad alta temperatura ma sei preoccupato per gli svantaggi di un forno rotante? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo diverse esigenze di laboratorio. Possiamo aiutarti a valutare alternative come forni a batch o reattori a letto fluido che potrebbero offrire maggiore flessibilità, costi operativi inferiori e un ingombro ridotto per la tua specifica applicazione. Contatta i nostri esperti oggi stesso per discutere la soluzione di lavorazione termica più efficiente ed economica per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi