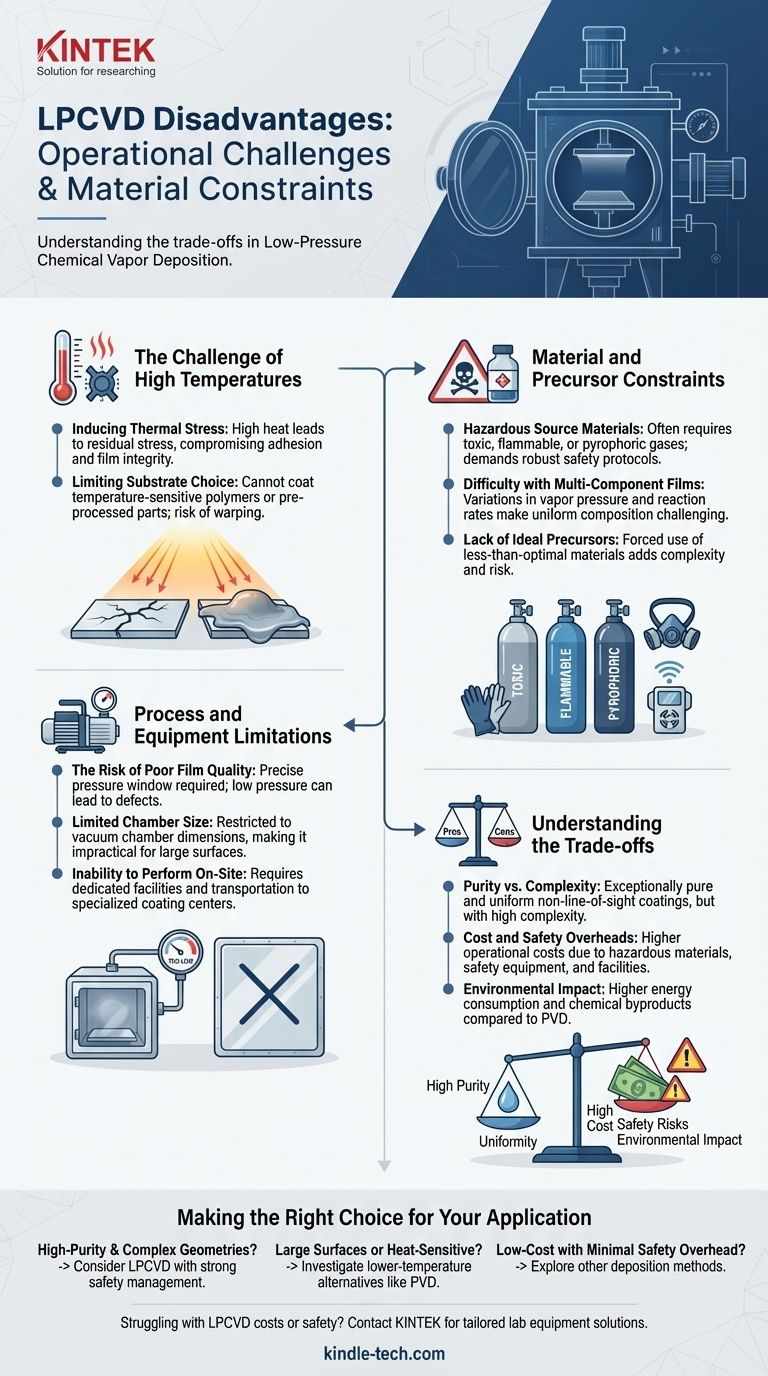

I principali svantaggi della Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) si concentrano sulla sua complessità operativa e sui limiti dei materiali. Il processo richiede alte temperature che possono danneggiare substrati sensibili, si basa su gas precursori che sono spesso tossici o infiammabili e presenta sfide nella creazione di film multistrato uniformi. Inoltre, se i parametri di processo come la pressione non sono meticolosamente controllati, può portare a una scarsa qualità del film e a difetti.

Sebbene l'LPCVD sia apprezzato per la produzione di film altamente puri e uniformi, i suoi principali svantaggi sono le alte temperature che introducono stress termico e limitano la scelta del substrato, e gli oneri intrinseci di sicurezza e costo associati ai suoi gas precursori reattivi.

La Sfida delle Alte Temperature

Uno dei più significativi ostacoli operativi in qualsiasi processo CVD, inclusa l'LPCVD, è il requisito di un calore elevato. Ciò crea diversi problemi a valle che devono essere gestiti.

Induzione di Stress Termico

Le alte temperature richieste per le reazioni chimiche possono portare a un significativo stress residuo sia nel film depositato che nel substrato sottostante. Questa disomogeneità nell'espansione termica può compromettere l'adesione e l'integrità meccanica del rivestimento.

Limitazione della Scelta del Substrato

Molti materiali, in particolare alcuni polimeri o componenti pre-lavorati, non possono sopportare le alte temperature della camera CVD. Questo calore può causare deformazioni, fusione o altre forme di danno termico, limitando gravemente i tipi di substrati che possono essere rivestiti.

Vincoli di Materiale e Precursore

La qualità e la composizione del film finale dipendono interamente dai materiali di partenza, noti come precursori. Questi materiali introducono una propria serie di sfide.

Materiali di Partenza Pericolosi

I precursori LPCVD sono spesso gas altamente tossici, infiammabili o piroforici. Ciò richiede una manipolazione attenta e robusti protocolli di sicurezza, inclusi armadi per gas specializzati, rilevatori e sistemi di trattamento degli scarichi.

Difficoltà con i Film Multicomponente

La sintesi di film con più componenti è difficile a causa delle variazioni nella pressione di vapore e nelle velocità di reazione dei diversi precursori. Ciò può comportare una composizione eterogenea del film, dove il rapporto elementare desiderato non è uniforme in tutto il materiale.

Mancanza di Precursori Ideali

Per alcune applicazioni, un precursore ideale – uno che sia altamente volatile, non tossico e stabile – semplicemente non esiste. Ciò costringe gli ingegneri a lavorare con materiali meno che ottimali, aggiungendo complessità e rischio al processo.

Limiti di Processo e Attrezzatura

La natura fisica del processo LPCVD impone diversi vincoli pratici sul suo utilizzo e sulla sua scalabilità.

Il Rischio di Scarsa Qualità del Film

Sebbene il processo sia chiamato "bassa pressione", esiste una finestra precisa per il funzionamento. Se la pressione è troppo bassa, può influire negativamente sul meccanismo di deposizione del film, portando a una diminuzione della densità e alla formazione di difetti a forma di ago.

Dimensioni Limitate della Camera

Il processo deve avvenire all'interno di una camera a vuoto, che ha una dimensione finita. Ciò rende difficile e spesso impraticabile rivestire superfici molto grandi, limitando l'applicazione a componenti più piccoli e individuali.

Impossibilità di Eseguire In Loco

L'LPCVD è un processo industriale complesso che richiede una struttura dedicata. Non può essere eseguito in loco, il che significa che tutte le parti devono essere trasportate a un centro di rivestimento specializzato per il trattamento.

Comprendere i Compromessi

La scelta di una tecnologia di deposizione richiede di bilanciare i suoi benefici con i suoi svantaggi intrinseci. L'LPCVD non fa eccezione.

Purezza vs. Complessità

La ragione per accettare gli svantaggi dell'LPCVD è la sua capacità di produrre film eccezionalmente puri, densi e uniformi. Poiché è un processo non a vista, può rivestire uniformemente componenti con forme altamente complesse, un'area in cui altri metodi falliscono.

Costi e Oneri di Sicurezza

L'uso di materiali chimicamente attivi e pericolosi si traduce direttamente in costi operativi più elevati. Sono necessari investimenti significativi per le attrezzature di protezione e sicurezza necessarie per gestire efficacemente questi rischi.

Impatto Ambientale

Rispetto a tecnologie alternative come la Deposizione Fisica da Vapore (PVD), i sottoprodotti chimici e l'elevato consumo energetico dell'LPCVD possono renderla un'opzione meno rispettosa dell'ambiente.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se l'LPCVD è adatto, è necessario soppesare i suoi limiti rispetto ai tuoi obiettivi tecnici e commerciali primari.

- Se il tuo obiettivo principale sono rivestimenti ad alta purezza e uniformi su geometrie complesse: L'LPCVD è un forte contendente, ma devi essere preparato a gestire i carichi termici elevati e i rigorosi protocolli di sicurezza.

- Se il tuo obiettivo principale è rivestire grandi superfici o substrati sensibili alla temperatura: L'elevato calore e i limiti di dimensione della camera dell'LPCVD lo rendono una scelta inadatta; dovresti indagare alternative a bassa temperatura come il PVD.

- Se il tuo obiettivo principale è una produzione a basso costo con un minimo onere di sicurezza: La complessità e i materiali pericolosi intrinseci all'LPCVD suggeriscono che dovresti esplorare altri metodi di deposizione.

In definitiva, comprendere questi svantaggi è la chiave per determinare se l'eccezionale qualità del film dell'LPCVD giustifica le sue significative esigenze operative.

Tabella riassuntiva:

| Categoria di Svantaggi | Principali Sfide |

|---|---|

| Alte Temperature | Stress termico sui substrati, compatibilità limitata dei materiali |

| Materiali e Precursori | Gas tossici/infiammabili, difficoltà con film multicomponente |

| Processo e Attrezzatura | Necessario controllo preciso della pressione, dimensioni limitate della camera, costi operativi elevati |

| Impatto Ambientale | Maggiore consumo energetico e sottoprodotti chimici rispetto ad alternative come il PVD |

Hai difficoltà con gli alti costi o i problemi di sicurezza dell'LPCVD? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue sfide di deposizione. I nostri esperti possono aiutarti a selezionare alternative più sicure ed efficienti o a ottimizzare la tua configurazione attuale. Contattaci oggi stesso per migliorare la sicurezza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

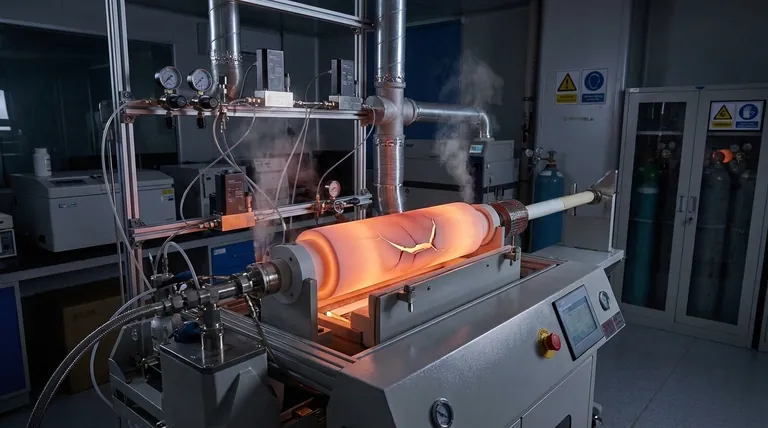

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione