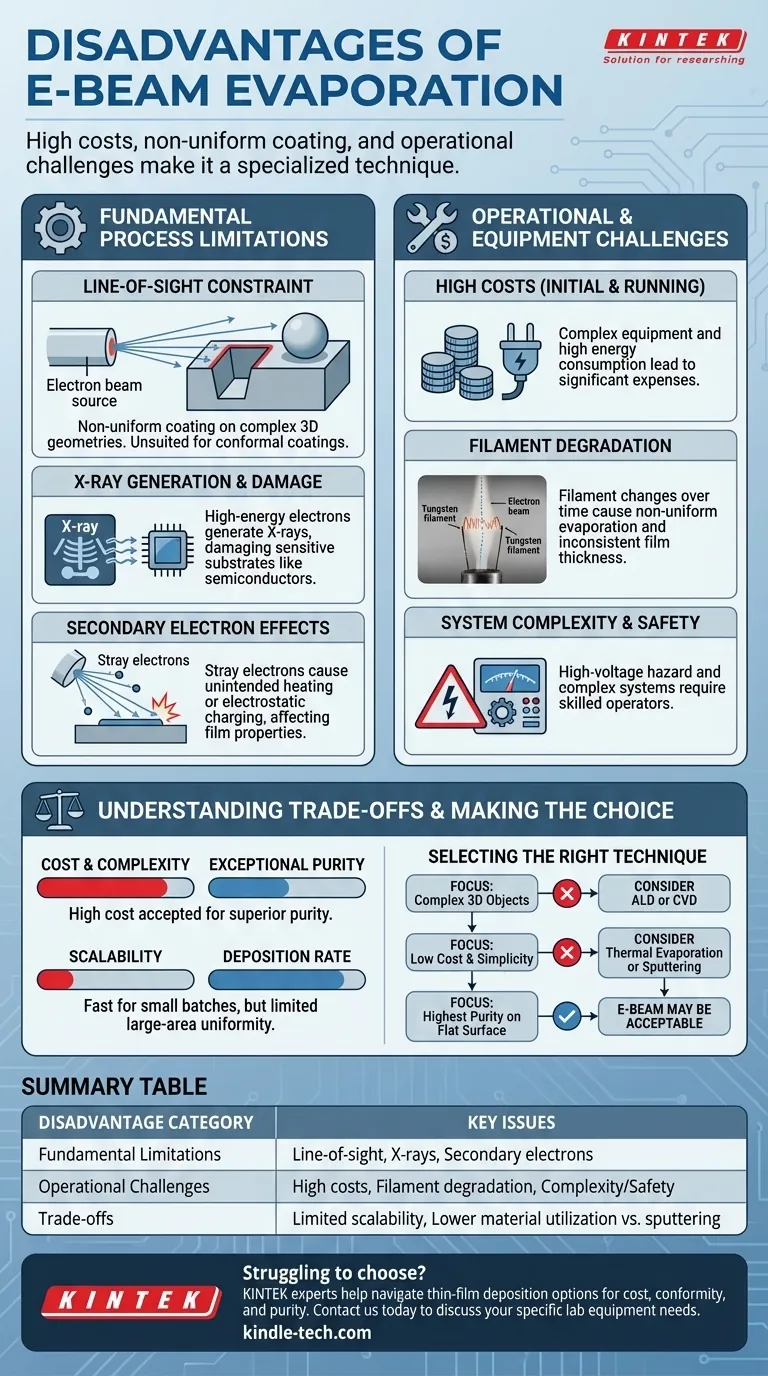

I principali svantaggi dell'evaporazione a fascio elettronico sono i suoi elevati costi di attrezzatura ed energia, la sua incapacità di rivestire uniformemente superfici complesse e non piane, e le sfide operative come il degrado del filamento che possono influenzare la coerenza del processo. Poiché è una tecnica di deposizione a vista, è fondamentalmente inadatta per applicazioni che richiedono rivestimenti conformi su geometrie intricate.

Sebbene l'evaporazione a fascio elettronico sia uno strumento potente per creare film sottili di elevata purezza, i suoi significativi svantaggi in termini di costo, limitazione geometrica e controllo del processo la rendono una tecnica specializzata. Comprendere questi compromessi è fondamentale per determinare se sia la scelta giusta per la tua specifica applicazione.

Limitazioni Fondamentali del Processo

La fisica di come un fascio elettronico genera vapore è la fonte dei suoi vincoli più significativi. Questi non sono difetti che possono essere facilmente eliminati, ma sono intrinseci al metodo stesso.

Il Vincolo della Linea di Vista

L'evaporazione a fascio elettronico è un processo "a linea di vista". Immagina di provare a dipingere una scultura complessa usando solo una bomboletta spray da una posizione fissa; puoi rivestire solo le superfici che puoi vedere direttamente.

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò rende impossibile rivestire uniformemente le superfici interne di trincee profonde, fiale o qualsiasi altra geometria 3D complessa.

Generazione di Raggi X e Danno al Substrato

Il fascio elettronico ad alta energia non si limita a riscaldare il materiale sorgente. Un effetto collaterale del bombardamento di un bersaglio con elettroni energetici è la generazione di raggi X.

Questi raggi X irradiano il substrato durante la deposizione. Per molti rivestimenti ottici standard, questo non è un problema, ma può causare danni significativi a substrati sensibili, come alcuni dispositivi semiconduttori o campioni biologici.

Effetti degli Elettroni Secondari

Non tutti gli elettroni vengono assorbiti dal materiale sorgente. Alcuni vengono dispersi o causano l'emissione di elettroni secondari dalla sorgente.

Questi elettroni vaganti possono colpire il substrato, portando a riscaldamento involontario o carica elettrostatica. Ciò può influire negativamente sulle proprietà del film, sull'adesione e sulle prestazioni dei dispositivi elettronici.

Sfide Operative e di Attrezzatura

Oltre alla fisica, l'implementazione pratica dell'evaporazione a fascio elettronico presenta una serie di svantaggi legati a costi, manutenzione e coerenza.

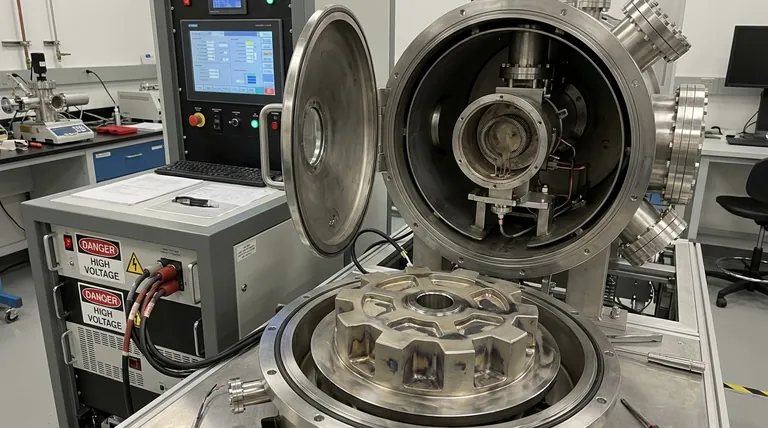

Costi Iniziali e di Funzionamento Elevati

L'attrezzatura necessaria per l'evaporazione a fascio elettronico è complessa e costosa. Ciò include alimentatori ad alta tensione, potenti cannoni elettronici e i relativi sistemi di alto vuoto.

Inoltre, il processo è ad alta intensità energetica, il che comporta costi operativi più elevati rispetto a metodi più semplici come l'evaporazione termica.

Degrado del Filamento e Incoerenza

Il fascio elettronico è generato da un filamento di tungsteno riscaldato. Questo filamento si degrada nel tempo, modificando lentamente le sue proprietà.

Questo degrado può portare a instabilità nel fascio elettronico, causando tassi di evaporazione non uniformi. Ciò danneggia direttamente la precisione, l'uniformità e la riproducibilità dello spessore del film, un fallimento critico per molte applicazioni di alta precisione.

Complessità del Sistema e Sicurezza

I sistemi a fascio elettronico operano a tensioni molto elevate (tipicamente diversi kilovolt), presentando un significativo rischio per la sicurezza elettrica.

La complessità complessiva del sistema richiede operatori altamente qualificati per l'uso e la manutenzione di routine, aumentando il costo totale di proprietà.

Comprendere i Compromessi

Nessuna tecnica di deposizione è perfetta. Gli svantaggi del fascio elettronico devono essere bilanciati con i suoi punti di forza unici, che sono noti in alcuni dei materiali di riferimento.

Costo e Complessità vs. Purezza

La ragione principale per accettare l'alto costo e la complessità del fascio elettronico è ottenere una purezza del film eccezionale. Il crogiolo di rame raffreddato ad acqua minimizza la contaminazione dal contenitore, un problema comune nell'evaporazione termica dove il materiale della barchetta può co-depositarsi con il film.

Scalabilità vs. Tasso di Deposizione

Il fascio elettronico può raggiungere tassi di deposizione molto elevati (da 0,1 a oltre 100 µm/min), rendendolo molto veloce per la lavorazione di singoli wafer o piccoli lotti. Tuttavia, ottenere questo tasso uniformemente su una vasta area è difficile e costoso, motivo per cui è spesso considerato avere una scalabilità limitata rispetto a metodi come lo sputtering.

Utilizzo del Materiale

L'utilizzo del materiale nell'evaporazione a fascio elettronico è una questione sfumata. Rispetto all'evaporazione termica, dove il materiale riveste l'intera camera, il fascio elettronico è molto più efficiente. Tuttavia, poiché il fascio è focalizzato su un piccolo punto, può "tunnelizzare" nel materiale sorgente, rendendolo meno efficiente dello sputtering, dove l'intera superficie del bersaglio viene erosa in modo più uniforme.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione richiede l'allineamento delle capacità della tecnica con l'obiettivo più critico del tuo progetto.

- Se il tuo obiettivo principale è rivestire oggetti 3D complessi: L'evaporazione a fascio elettronico è inadatta. Dovresti considerare un metodo più conforme come la Deposizione a Strati Atomici (ALD) o la Deposizione Chimica da Vapore (CVD).

- Se il tuo obiettivo principale è il basso costo e la semplicità operativa: L'alto costo e la complessità del fascio elettronico rendono l'evaporazione termica resistiva o lo sputtering DC alternative più pratiche per molti materiali.

- Se il tuo obiettivo principale è creare il film della massima purezza da una vasta gamma di materiali su una superficie piana: Gli svantaggi del fascio elettronico sono spesso un prezzo accettabile per la sua purezza superiore e la versatilità del materiale.

Comprendere queste limitazioni intrinseche è il primo passo per selezionare la tecnica di deposizione ottimale per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Categoria di Svantaggi | Problemi Chiave |

|---|---|

| Limitazioni Fondamentali | Vincolo della linea di vista, generazione di raggi X, effetti degli elettroni secondari |

| Sfide Operative | Costi elevati di attrezzatura/energia, degrado del filamento, complessità/sicurezza del sistema |

| Compromessi | Scalabilità limitata, minore utilizzo del materiale rispetto allo sputtering |

Stai faticando a scegliere la giusta tecnica di deposizione per la tua applicazione?

Noi di KINTEK siamo specializzati nell'aiutare i laboratori a navigare le complessità della deposizione di film sottili. I nostri esperti possono aiutarti a valutare se l'evaporazione a fascio elettronico sia la scelta giusta o se un'alternativa come lo sputtering, l'evaporazione termica o l'ALD si adatterebbe meglio alle tue esigenze di costo, conformità o purezza.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere le tue specifiche esigenze di attrezzature e materiali di consumo da laboratorio. Lascia che KINTEK ti fornisca la soluzione precisa di cui hai bisogno per raggiungere i tuoi obiettivi ingegneristici.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali substrati vengono utilizzati per la deposizione di film sottili? Scegliere la base giusta per la vostra applicazione

- Come viene misurato lo spessore di un film depositato? Padroneggiare le tecniche di interferenza ottica

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Qual è il livello di vuoto dell'evaporatore a fascio elettronico? Ottenere film sottili puri e di alta qualità

- Qual è la differenza tra evaporatore termico ed evaporatore a fascio elettronico? Scegli il giusto metodo PVD per i tuoi film sottili

- Qual è il tasso di evaporazione a fascio di elettroni? Sblocca la deposizione ad alta velocità e alta temperatura

- Che cos'è la tecnica di evaporazione a fascio di elettroni? Ottieni la deposizione di film sottili ad alta purezza

- Qual è il meccanismo di evaporazione? Sblocca la deposizione di film sottili ad alta purezza