I principali svantaggi di un forno a crogiolo sono la sua capacità limitata per la fusione su larga scala, il costo operativo continuo e i tempi di inattività associati all'usura del crogiolo, e la sua relativa bassa efficienza energetica rispetto ad altri tipi di forni. Questi fattori lo rendono ideale per la versatilità e i piccoli lotti, ma meno adatto per ambienti di produzione continua e ad alto volume.

Sebbene apprezzato per la sua semplicità e flessibilità, il design fondamentale del forno a crogiolo introduce compromessi intrinseci. Il suo metodo di riscaldamento indiretto e la dipendenza da un crogiolo consumabile creano limitazioni in termini di scala, efficienza e costo operativo a lungo termine che devono essere valutate attentamente rispetto ai vostri obiettivi specifici.

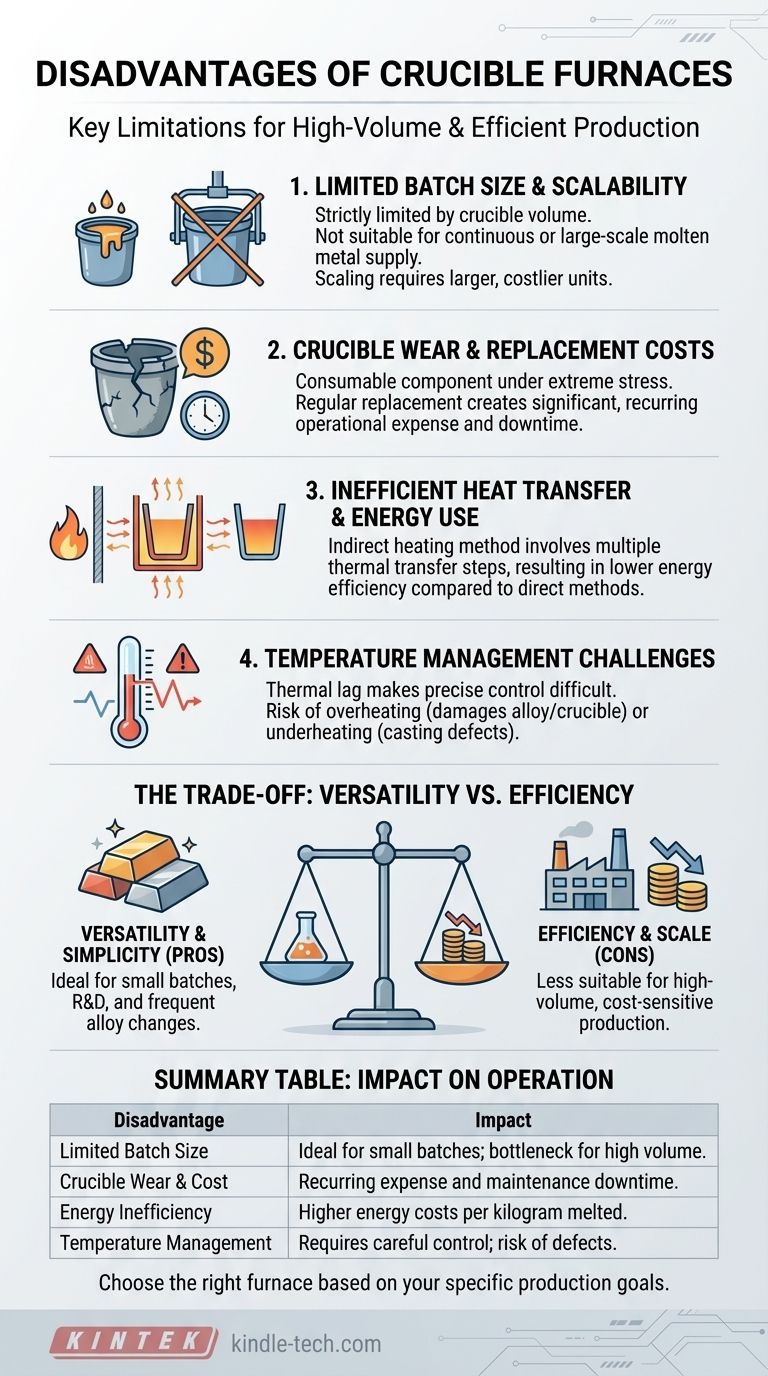

I Limiti Fondamentali dei Forni a Crogiolo

Un forno a crogiolo funziona riscaldando un contenitore (il crogiolo) che trasferisce quindi quel calore al materiale al suo interno. Questo design semplice e antico è efficace ma comporta diversi svantaggi distinti.

Dimensione Limitata del Lotto e Scalabilità

I forni a crogiolo sono fondamentalmente dispositivi a funzionamento a lotti. La quantità di metallo che è possibile fondere in una sola volta è strettamente limitata dal volume del crogiolo.

Sebbene questo sia perfetto per laboratori, officine artigianali o piccole fonderie, diventa un collo di bottiglia significativo per qualsiasi operazione che richieda una fornitura ampia o continua di metallo fuso. L'aumento della produzione non è semplice come far funzionare il forno più a lungo; richiede l'acquisto di forni e crogioli più grandi e più costosi.

Costi di Usura e Sostituzione del Crogiolo

Il crogiolo è un componente consumabile, non una parte permanente del forno. Realizzato con materiali come grafite o carburo di silicio, è sottoposto a stress termico estremo e attacco chimico da parte del metallo fuso.

Questo degrado implica che i crogioli devono essere sostituiti regolarmente. Ciò introduce un costo operativo significativo e ricorrente. Inoltre, un crogiolo difettoso può essere catastrofico, portando alla perdita di metallo, danni al forno e gravi rischi per la sicurezza. Questa costante necessità di ispezione e sostituzione aumenta il costo totale di proprietà del forno.

Inefficiente Trasferimento di Calore e Uso di Energia

Un forno a crogiolo utilizza il riscaldamento indiretto. La fonte di energia (gas o elettricità) riscalda la camera del forno, che a sua volta riscalda l'esterno del crogiolo, che a sua volta riscalda il metallo all'interno.

Ogni fase di questo processo di trasferimento termico comporta una perdita di energia. Ciò rende i forni a crogiolo meno efficienti dal punto di vista energetico rispetto ai metodi di riscaldamento diretto come i forni a induzione, dove l'energia viene indotta direttamente all'interno del metallo stesso. Per le operazioni ad alto volume, questa inefficienza si traduce direttamente in bollette energetiche più elevate.

La Necessità di una Gestione Attenta della Temperatura

I riferimenti notano la necessità di un attento controllo della temperatura, ma le conseguenze sono critiche. Il surriscaldamento della fusione può bruciare elementi leganti preziosi, alterare le proprietà del metallo e ridurre drasticamente la durata del crogiolo.

Al contrario, il riscaldamento insufficiente può comportare un versamento fallito o difetti di fusione. Sebbene i moderni sistemi di controllo aiutino, il ritardo termico del forno dovuto al riscaldamento indiretto può rendere difficili regolazioni precise e rapide della temperatura, ponendo un onere maggiore sull'operatore.

Comprendere i Compromessi: Versatilità contro Efficienza

Gli svantaggi di un forno a crogiolo non esistono nel vuoto. Sono il diretto compromesso per i suoi vantaggi principali: semplicità e versatilità.

Il Valore della Semplicità e della Flessibilità

Il punto di forza chiave di un forno a crogiolo è la sua capacità di fondere una vasta gamma di leghe diverse senza una significativa contaminazione incrociata. Passare dalla fusione dell'alluminio al bronzo può essere semplice quanto sostituire i crogioli.

Questo li rende eccezionalmente preziosi per fonderie di lavorazione, laboratori di ricerca e sviluppo e artisti che hanno bisogno di passare frequentemente da un materiale all'altro. Il loro costo iniziale di acquisto inferiore e il funzionamento più semplice li rendono accessibili anche agli utenti su scala ridotta.

Quando gli Svantaggi Diventano Fattori Decisivi

I limiti diventano critici quando le priorità operative passano dalla flessibilità all'efficienza e al volume.

Per una fonderia di produzione che fonde tonnellate di ferro al giorno, la piccola dimensione del lotto, il costo energetico più elevato per chilogrammo e la costante sostituzione del crogiolo sarebbero operativamente e finanziariamente insostenibili. In questi scenari, il costo iniziale più elevato di un forno a induzione o ad arco è facilmente giustificato dalla sua superiore efficienza e produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno richiede l'allineamento delle caratteristiche dell'attrezzatura con le esigenze operative. Gli svantaggi di un forno a crogiolo sono "svantaggi" solo se sono in conflitto con il tuo obiettivo principale.

- Se la tua priorità principale è la flessibilità, i piccoli lotti o la prototipazione: La versatilità di un forno a crogiolo supera le sue inefficienze, rendendolo una scelta eccellente ed economicamente vantaggiosa.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza energetica: I limiti di scala e i costi operativi dell'usura del crogiolo rendono altri tipi di forni, come l'induzione, un investimento a lungo termine più logico.

- Se la tua priorità principale è ridurre al minimo il costo iniziale di capitale per una startup o un hobby: Un forno a crogiolo fornisce il punto di ingresso più accessibile alla fusione dei metalli, con la consapevolezza che i costi operativi saranno più elevati per unità di metallo fuso.

In definitiva, la comprensione di questi compromessi ti consente di scegliere lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Svantaggio | Impatto sull'Operazione |

|---|---|

| Dimensione Limitata del Lotto | Non adatto per la produzione continua e ad alto volume; ideale per piccoli lotti. |

| Usura e Costo del Crogiolo | La sostituzione regolare del crogiolo consumabile aggiunge una spesa operativa ricorrente. |

| Inefficienza Energetica | Il riscaldamento indiretto comporta costi energetici più elevati per chilogrammo di metallo fuso. |

| Gestione della Temperatura | Richiede un controllo attento per evitare di danneggiare il metallo o il crogiolo, aggiungendo complessità. |

Scegliere il forno giusto è fondamentale per l'efficienza e il budget del tuo laboratorio. Gli svantaggi di un forno a crogiolo evidenziano l'importanza di abbinare l'attrezzatura alle tue specifiche esigenze di produzione, sia per la versatilità di piccoli lotti che per la produttività ad alto volume.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare le tue esigenze di fusione dei metalli — dalla dimensione del lotto e flessibilità dei materiali ai costi energetici — per determinare se un forno a crogiolo è la soluzione giusta o se un'alternativa come un forno a induzione servirebbe meglio i tuoi obiettivi a lungo termine.

Ottimizza il processo di fusione del tuo laboratorio e controlla i costi. Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri la soluzione di forno giusta per il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi