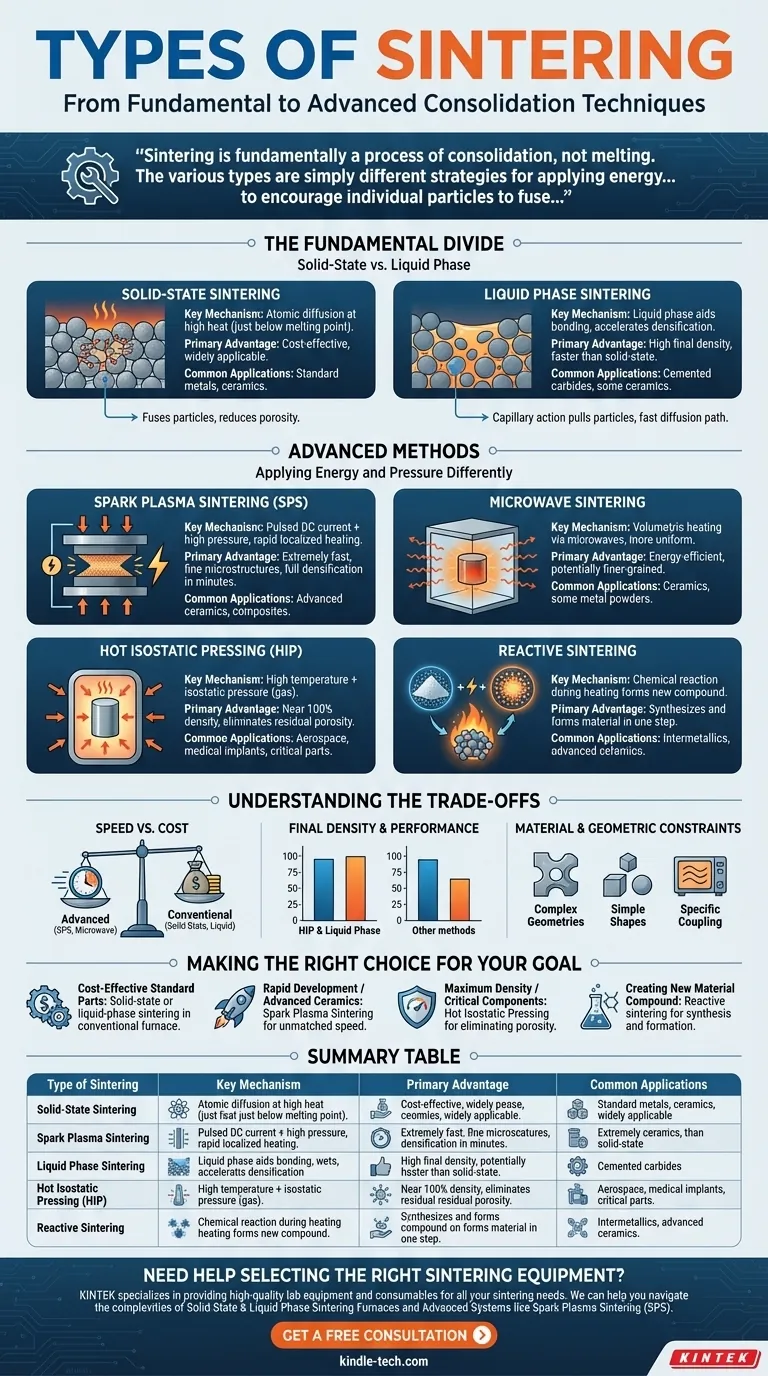

I tipi principali di sinterizzazione sono allo stato solido, in fase liquida, reattiva, a microonde, a plasma scintillante (SPS) e pressatura isostatica a caldo (HIP). Questi metodi differiscono fondamentalmente nel modo in cui applicano energia e pressione per unire materiali in polvere in una massa solida senza fonderli completamente, ognuno offrendo vantaggi distinti in termini di velocità, densità finale e compatibilità dei materiali.

La sinterizzazione è fondamentalmente un processo di consolidamento, non di fusione. I vari tipi sono semplicemente diverse strategie per applicare energia — termica, elettrica o chimica — per incoraggiare le singole particelle a fondersi, ridurre la porosità e formare un componente denso e funzionale.

La divisione fondamentale: stato solido contro fase liquida

La classificazione più tradizionale e fondamentale della sinterizzazione dipende dal fatto che l'intero processo avvenga allo stato solido o se una piccola quantità di liquido viene introdotta strategicamente per favorire il legame.

Sinterizzazione allo stato solido

Nella sinterizzazione allo stato solido, una polvere compattata viene riscaldata a una temperatura appena inferiore al suo punto di fusione.

A questa temperatura elevata, gli atomi acquisiscono energia sufficiente per diffondersi attraverso i bordi delle particelle adiacenti, fondendole gradualmente e riducendo lo spazio vuoto, o porosità, tra di esse.

Questo è un metodo comune ed economico utilizzato per un'ampia gamma di metalli e ceramiche.

Sinterizzazione in fase liquida

La sinterizzazione in fase liquida coinvolge una miscela di polveri in cui almeno un componente ha un punto di fusione inferiore rispetto agli altri.

Durante il riscaldamento, questo componente si scioglie, creando un liquido che bagna le particelle solide. Questa fase liquida accelera la densificazione attirando le particelle solide attraverso l'azione capillare e fornendo un percorso rapido per la diffusione atomica.

Questo metodo è molto efficace per ottenere densità molto elevate ed è spesso più veloce della sinterizzazione allo stato solido.

Metodi avanzati: applicare energia e pressione in modo diverso

Le esigenze della produzione moderna e della scienza dei materiali hanno portato allo sviluppo di tecniche di sinterizzazione più avanzate che offrono maggiore velocità, controllo e prestazioni.

Sinterizzazione a plasma scintillante (SPS)

La SPS, nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), applica simultaneamente alta pressione meccanica e una corrente elettrica DC pulsata alla polvere.

La corrente genera un riscaldamento rapido e localizzato nei punti di contatto tra le particelle, accelerando drasticamente il processo di diffusione e legame. Ciò consente una densificazione completa in minuti anziché ore.

Sinterizzazione a microonde

Questa tecnica utilizza radiazioni a microonde per riscaldare il materiale. A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, le microonde riscaldano il materiale volumetricamente.

Questo riscaldamento interno è spesso più uniforme e significativamente più veloce, portando a risparmi energetici e potenzialmente a microstrutture a grana più fine nel pezzo finale.

Pressatura isostatica a caldo (HIP)

L'HIP sottopone un componente a sia temperatura elevata che alta pressione uniforme da tutte le direzioni, tipicamente applicata da un gas inerte ad alta pressione.

Questo processo è eccezionalmente efficace nel chiudere ed eliminare qualsiasi porosità interna residua, rendendolo ideale per produrre componenti critici e ad alte prestazioni con una densità prossima al 100%.

Sinterizzazione reattiva

Nella sinterizzazione reattiva, le polveri iniziali sono scelte in modo che subiscano una reazione chimica durante il ciclo di riscaldamento.

Questa reazione esotermica può contribuire al processo di riscaldamento stesso e si traduce nella formazione di un nuovo composto chimico desiderato. È un metodo sia per formare un pezzo che per sintetizzare contemporaneamente un nuovo materiale.

Comprendere i compromessi

La scelta di un metodo di sinterizzazione implica il bilanciamento delle capacità del processo con i requisiti del materiale e i fattori economici. Nessun metodo è universalmente superiore.

Velocità contro costo

I metodi convenzionali basati su forno, come la sinterizzazione allo stato solido e in fase liquida, sono generalmente più lenti ma si basano su attrezzature meno complesse e meno costose.

I metodi avanzati come la sinterizzazione a plasma scintillante e la sinterizzazione a microonde offrono riduzioni drastiche dei tempi di lavorazione, ma richiedono un investimento di capitale significativo in macchinari specializzati.

Densità finale e prestazioni

Per le applicazioni in cui la resistenza meccanica e l'affidabilità sono fondamentali, ottenere la massima densità possibile è cruciale.

La pressatura isostatica a caldo e la sinterizzazione in fase liquida sono specificamente progettate per minimizzare o eliminare la porosità, producendo componenti con proprietà meccaniche superiori.

Vincoli geometrici e materiali

Il metodo scelto deve essere compatibile con il materiale lavorato. La sinterizzazione a microonde, ad esempio, funziona meglio con materiali che si accoppiano bene con l'energia a microonde.

Inoltre, geometrie complesse o pezzi di grandi dimensioni possono essere più adatti ai metodi a forno convenzionali o all'HIP, mentre la SPS è spesso limitata a forme più semplici.

Fare la scelta giusta per il vostro obiettivo

La vostra applicazione specifica e il materiale determineranno la tecnica di sinterizzazione più appropriata.

- Se la vostra priorità principale è la produzione economica di pezzi standard: la sinterizzazione allo stato solido o in fase liquida in un forno convenzionale è la scelta consolidata e affidabile.

- Se la vostra priorità principale è lo sviluppo rapido o la lavorazione di ceramiche avanzate: la sinterizzazione a plasma scintillante offre una velocità senza pari per la densificazione di materiali nuovi o difficili da sinterizzare.

- Se la vostra priorità principale è ottenere la massima densità per componenti critici: la pressatura isostatica a caldo è il metodo definitivo per eliminare la porosità residua e massimizzare l'integrità meccanica.

- Se la vostra priorità principale è creare un nuovo composto materiale durante la fabbricazione: la sinterizzazione reattiva fornisce un percorso unico per sintetizzare e formare un componente in un unico processo.

In definitiva, la scelta del metodo di sinterizzazione corretto consiste nell'adattare il processo alle esigenze del vostro materiale e alle richieste della vostra applicazione finale.

Tabella riassuntiva:

| Tipo di Sinterizzazione | Meccanismo chiave | Vantaggio principale | Applicazioni comuni |

|---|---|---|---|

| Sinterizzazione allo stato solido | Diffusione atomica ad alta temperatura | Economica, ampiamente applicabile | Metalli standard, ceramiche |

| Sinterizzazione in fase liquida | La fase liquida aiuta il legame | Alta densità finale, più veloce | Carburi cementati, alcune ceramiche |

| Sinterizzazione a plasma scintillante (SPS) | Corrente DC pulsata + pressione | Estremamente veloce, microstrutture fini | Ceramiche avanzate, compositi |

| Sinterizzazione a microonde | Riscaldamento volumetrico tramite microonde | Efficiente dal punto di vista energetico, riscaldamento uniforme | Ceramiche, alcune polveri metalliche |

| Pressatura isostatica a caldo (HIP) | Alta temperatura + pressione isostatica | Densità vicina al 100%, elimina la porosità | Aerospaziale, impianti medici |

| Sinterizzazione reattiva | Reazione chimica durante il riscaldamento | Sintetizza e forma il materiale in un unico passaggio | Intermetallici, ceramiche avanzate |

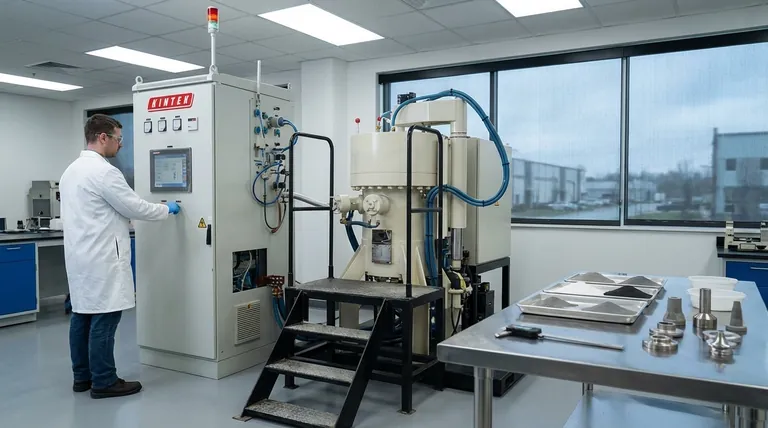

Hai bisogno di aiuto per selezionare l'attrezzatura di sinterizzazione giusta?

La scelta del processo di sinterizzazione ottimale è fondamentale per ottenere le proprietà del materiale desiderate, sia che si dia priorità alla velocità, alla densità finale o all'efficacia in termini di costi. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le vostre esigenze di sinterizzazione.

Possiamo aiutarvi a navigare nelle complessità di:

- Forni per sinterizzazione allo stato solido e in fase liquida per una produzione affidabile ed economica.

- Sistemi avanzati come la sinterizzazione a plasma scintillante (SPS) per la rapida ricerca e sviluppo e la lavorazione di materiali avanzati.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e i tuoi obiettivi sui materiali. Lascia che ti aiutiamo a trovare la soluzione perfetta per migliorare le capacità del tuo laboratorio e ottenere risultati superiori.

Ottieni una consulenza gratuita

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è l'uso principale del forno nell'industria chimica? Trattamento Termico Maestro per la Trasformazione dei Materiali

- Qual è la temperatura di brasatura del rame in Celsius? Ottieni il calore giusto per giunti resistenti

- Quale ruolo svolgono i forni industriali ad alta temperatura nel recupero dei PGM? Massimizza la resa di platino con calore di precisione

- Come l'ambiente ad alto vuoto all'interno di un forno di sinterizzazione sottovuoto protegge i materiali compositi a base di rame durante il processo di sinterizzazione?

- Perché un reattore a agitazione a temperatura costante è necessario per la transesterificazione dell'olio di ricino? Ottimizzare le rese di biodiesel

- Da cosa dipende la forza del legame nella saldobrasatura? Padroneggia le 3 chiavi per un giunto forte

- Qual è il principale vantaggio dell'evaporazione sottovuoto rispetto all'evaporazione atmosferica? Ottenere una lavorazione a bassa temperatura e ad alta purezza

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi