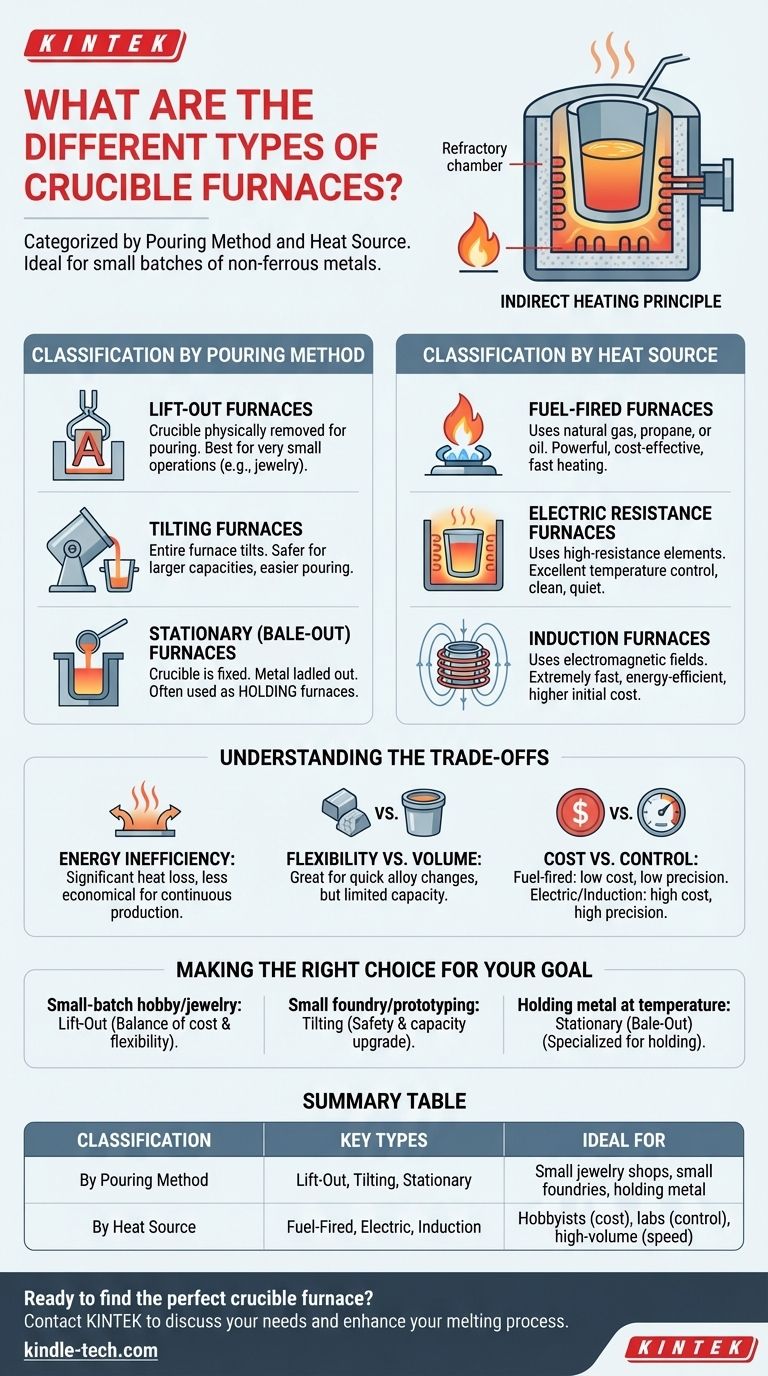

In sostanza, i forni a crogiolo sono classificati in base a due fattori chiave: come viene versato il metallo fuso e il tipo di fonte di calore utilizzata. Questi forni semplici e ad alta temperatura sono costituiti da una camera refrattaria che riscalda un vaso separato, o crogiolo, contenente il metallo, rendendoli ideali per la fusione di lotti più piccoli di metalli non ferrosi.

La scelta di un forno a crogiolo non riguarda la ricerca del tipo "migliore", ma l'abbinamento del design del forno — in particolare il suo meccanismo di versamento e la fonte di calore — alla scala del tuo lavoro, al tuo budget e ai metalli specifici che intendi fondere.

Comprendere il Forno a Crogiolo

Prima di addentrarci nei tipi specifici, è essenziale afferrare il principio fondamentale. Un forno a crogiolo è un sistema a riscaldamento indiretto.

Come Funzionano

La fonte di calore del forno — sia essa gas, olio o elettricità — riscalda la camera intorno al crogiolo. Il calore si trasferisce quindi attraverso la parete del crogiolo per fondere il metallo all'interno. Ciò impedisce il contatto diretto tra la fiamma o gli elementi riscaldanti e il metallo, garantendo una fusione più pulita.

Applicazioni Comuni

I forni a crogiolo sono apprezzati per la loro semplicità e flessibilità. Si trovano comunemente in contesti in cui sono necessari rapidi cambiamenti tra diverse leghe o dove le dimensioni dei lotti sono relativamente piccole, come ad esempio:

- Fabbricazione di gioielli

- Fonderie su piccola scala e fusione artistica

- Prototipazione e laboratori di ricerca e sviluppo

- Scuole professionali e laboratori didattici

Classificazione per Metodo di Versamento

La distinzione più significativa tra i forni a crogiolo risiede nel modo in cui il metallo fuso viene rimosso dal forno per il versamento.

Forni Estraibili (Lift-Out)

In un forno estraibile, il crogiolo viene fisicamente rimosso dal forno utilizzando un set di pinze specializzate. L'operatore porta quindi il crogiolo allo stampo per il versamento. Questi sono talvolta chiamati forni a crogiolo rimovibile.

I crogioli sono spesso a forma di A o a forma di bilancia per fornire una presa sicura per le pinze. Questo design è più adatto per operazioni molto piccole in cui il peso del metallo fuso è gestibile per una o due persone.

Forni a Inclinazione (Tilting)

Per capacità maggiori, i forni a inclinazione sono lo standard. Il crogiolo rimane all'interno del forno e l'intero gruppo del forno viene inclinato su un perno — manualmente con una manovella o tramite un sistema idraulico — per versare il metallo direttamente in una siviera o in uno stampo.

Questo metodo è significativamente più sicuro e pratico per volumi troppo pesanti da sollevare a mano.

Forni Stazionari (Bale-Out)

In un forno stazionario o a prelievo, il crogiolo è fisso e non si inclina né viene rimosso. Invece, il metallo fuso viene prelevato dalla parte superiore con un mestolo, secondo necessità.

Questi forni sono meno comuni per la fusione primaria e sono più spesso utilizzati come forni di mantenimento, dove mantengono un grande lotto di metallo a una temperatura costante per operazioni di fusione ripetute.

Classificazione per Fonte di Calore

Il metodo utilizzato per generare calore è un altro fattore critico di differenziazione, che influisce sull'efficienza, sul controllo e sui costi.

Forni a Combustibile

Questi forni utilizzano un bruciatore per combustione di combustibili come gas naturale, propano o olio. Sono potenti e possono raggiungere rapidamente alte temperature. Rappresentano un'opzione comune e spesso conveniente per la fusione.

Forni a Resistenza Elettrica

Questi forni utilizzano elementi riscaldanti ad alta resistenza che circondano il crogiolo, simili a un forno elettrico. Offrono un eccellente controllo della temperatura e un ambiente operativo pulito e silenzioso, privo di sottoprodotti della combustione.

Forni a Induzione

I forni a induzione utilizzano potenti campi elettromagnetici per riscaldare il crogiolo (se conduttivo) o il metallo stesso. Questo metodo è estremamente veloce ed efficiente dal punto di vista energetico, ma rappresenta un investimento iniziale e un livello di complessità significativamente più elevati.

Comprendere i Compromessi

I forni a crogiolo sono uno strumento versatile, ma presentano importanti limitazioni da considerare.

Inefficienza Energetica

Una caratteristica distintiva della maggior parte dei forni a crogiolo, in particolare dei modelli a combustibile, è la loro relativa scarsa efficienza energetica. Una quantità significativa di calore viene persa attraverso il corpo del forno e lo scarico. Ciò li rende meno economici per la produzione su larga scala e continua rispetto ai forni a fusione diretta.

Flessibilità vs. Volume

La forza principale di un forno a crogiolo è la sua flessibilità. Poiché il metallo è contenuto, è possibile passare dalla fusione dell'alluminio al bronzo nel lotto successivo con una contaminazione minima. Tuttavia, questo vantaggio è legato alla loro capacità inferiore. Non sono progettati per la fusione ad alto volume.

Costo vs. Controllo

I forni a combustibile estraibili offrono la barriera d'ingresso più bassa, rendendoli popolari tra gli hobbisti. Tuttavia, offrono il controllo della temperatura meno preciso. Al contrario, i forni elettrici e a induzione offrono una precisione superiore a un costo iniziale più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona un tipo di forno in base ai requisiti primari del tuo lavoro.

- Se il tuo obiettivo principale è il lavoro hobbistico su piccoli lotti o la gioielleria: Un semplice forno estraibile, a gas o elettrico, offre il miglior equilibrio tra basso costo e flessibilità.

- Se il tuo obiettivo principale è gestire una piccola fonderia o una prototipazione frequente: Un forno a inclinazione offre un importante miglioramento in termini di sicurezza e capacità per la gestione di colate più grandi e sicure.

- Se il tuo obiettivo principale è mantenere il metallo a una temperatura costante per la fusione: Un forno stazionario (a prelievo) è lo strumento specializzato progettato specificamente per questo scopo.

In definitiva, comprendere questi tipi fondamentali ti consente di selezionare un forno che funga da strumento efficace e appropriato per i tuoi specifici obiettivi di lavorazione dei metalli.

Tabella riassuntiva:

| Classificazione | Tipi Chiave | Ideale Per |

|---|---|---|

| Per Metodo di Versamento | Estraibile, a Inclinazione, Stazionario (a Prelievo) | Piccole gioiellerie, piccole fonderie, mantenimento del metallo |

| Per Fonte di Calore | A Combustibile, a Resistenza Elettrica, a Induzione | Hobbisti (costo), laboratori (controllo), alto volume (velocità) |

Pronto a trovare il forno a crogiolo perfetto per la tua officina o laboratorio? L'attrezzatura giusta è fondamentale per la sicurezza, l'efficienza e il raggiungimento di risultati di alta qualità. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio affidabili, inclusi forni a crogiolo su misura per gioiellieri, fonderie e laboratori di ricerca e sviluppo. I nostri esperti possono aiutarti a selezionare il modello ideale in base al tuo metallo, alla dimensione del lotto e al budget.

Contatta KINTELK oggi per discutere le tue esigenze specifiche e permettici di fornirti una soluzione che migliori il tuo processo di fusione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A cosa serve una muffola per la determinazione delle ceneri? Ottieni un'analisi inorganica precisa

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- Cosa bisogna considerare durante la determinazione del punto di fusione? Garantire un'accurata identificazione del composto e una valutazione della purezza

- Qual è la differenza tra un forno a muffola e un incubatore? Scegli lo strumento giusto per il tuo laboratorio

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio