Le condizioni essenziali per la rinvenitura sono semplici: il processo richiede una lega ferrosa precedentemente temprata, tipicamente acciaio, che viene poi riscaldata a una temperatura specifica al di sotto del suo punto critico inferiore (A1). Questa temperatura, che generalmente varia da 150°C a 650°C (300°F a 1200°F), viene mantenuta per una durata prestabilita prima che il pezzo venga raffreddato. Queste tre variabili—lo stato iniziale, la temperatura e il tempo—determinano le proprietà meccaniche finali del materiale.

La rinvenitura non è un processo isolato; è il secondo passo in una sequenza che inizia con la tempra. Il principio fondamentale è il sacrificio controllato della durezza per ottenere un aumento cruciale della tenacità, e la temperatura di rinvenitura è il quadrante principale utilizzato per controllare questo compromesso.

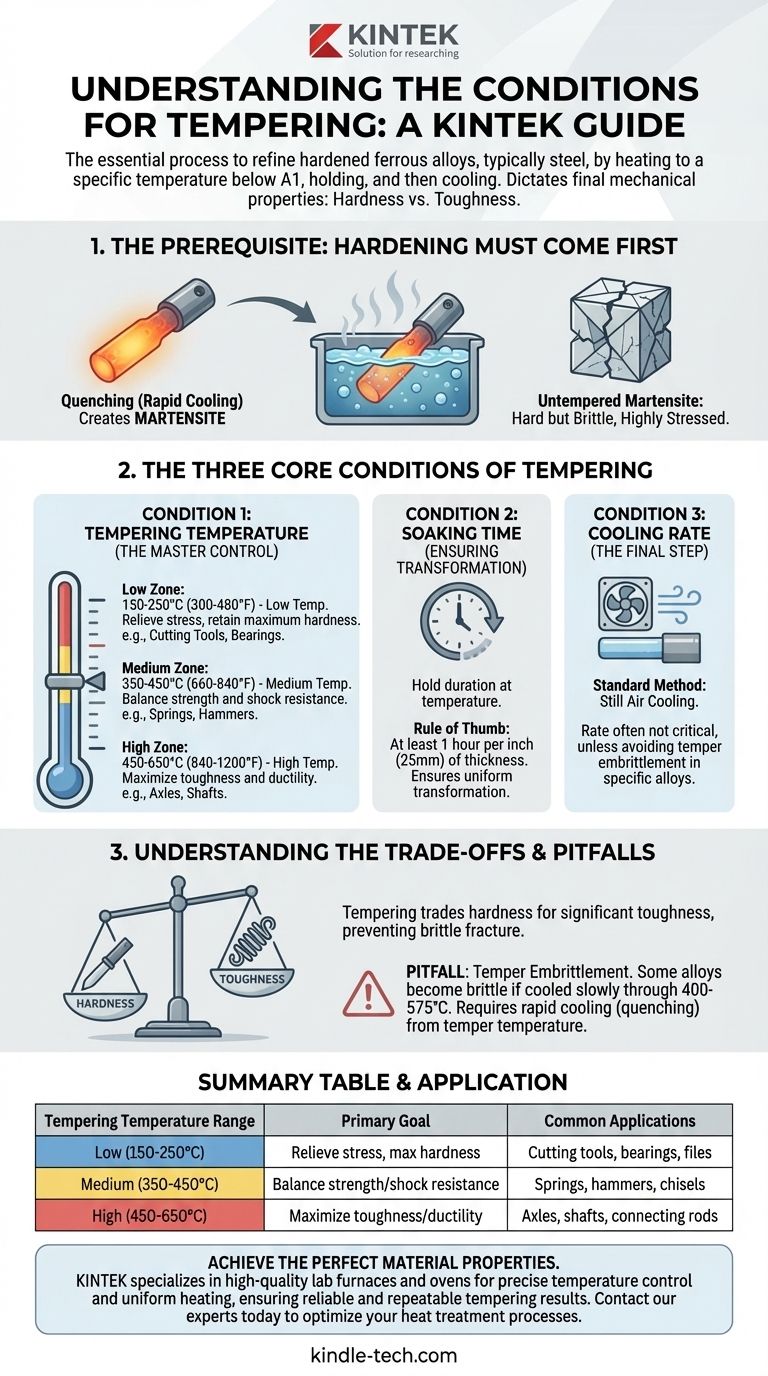

Il Prerequisito: Perché la Tempra Deve Venire Prima

Prima di poter rinvenire una parte in acciaio, questa deve essere portata in uno stato iniziale ideale. Questo stato si ottiene attraverso un processo chiamato tempra (o raffreddamento rapido).

Il Ruolo della Tempra

La tempra consiste nel riscaldare l'acciaio a una temperatura elevata dove la sua struttura cristallina cambia (austenitizzazione), quindi raffreddarlo molto rapidamente in un mezzo come acqua, olio o aria.

Questo raffreddamento rapido intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro dell'acciaio. Questo processo crea intenzionalmente una microstruttura molto dura, resistente e altamente sollecitata.

Creazione della Struttura Martensitica

Il risultato di una tempra riuscita è una microstruttura nota come martensite. Sebbene la martensite sia estremamente dura e resistente all'usura, è anche molto fragile e piena di tensioni interne.

Una parte martensitica non rinvenuta è spesso troppo fragile per un uso pratico; un impatto improvviso potrebbe farla frantumare come vetro. La rinvenitura è il trattamento post-necessario per affinare questa struttura.

Le Tre Condizioni Fondamentali della Rinvenitura

Una volta che una parte è stata completamente temprata, il processo di rinvenitura è governato da tre parametri chiave. Di questi, la temperatura ha l'impatto più significativo.

Condizione 1: Temperatura di Rinvenitura (Il Controllo Maestro)

La temperatura alla quale la parte temprata viene riscaldata è il fattore più critico nella rinvenitura. Controlla direttamente il bilanciamento finale tra durezza e tenacità.

-

Rinvenitura a Bassa Temperatura (150-250°C / 300-480°F): Questo intervallo allevia le tensioni interne della tempra con solo una minima riduzione della durezza. L'obiettivo principale è aggiungere appena sufficiente tenacità per rendere utilizzabile la parte, mantenendo al contempo la massima durezza. Questo è comune per utensili da taglio, lime e cuscinetti.

-

Rinvenitura a Temperatura Media (350-450°C / 660-840°F): In questo intervallo, durezza e resistenza sono ulteriormente ridotte, ma tenacità e duttilità aumentano significativamente. Ciò produce un materiale in grado di resistere a urti e carichi ripetuti, rendendolo ideale per molle, martelli e componenti strutturali.

-

Rinvenitura ad Alta Temperatura (450-650°C / 840-1200°F): Questo processo, spesso chiamato "rinvenitura e rinvenimento", si traduce nella minore durezza e resistenza, ma fornisce la massima duttilità e tenacità. Viene utilizzato per componenti che devono sopportare forti impatti e sollecitazioni, come assi, alberi e bielle.

Condizione 2: Tempo di Mantenimento (Garantire la Trasformazione)

Il tempo di mantenimento (soaking time) si riferisce alla durata in cui il pezzo viene mantenuto alla temperatura di rinvenitura target. Ciò consente al calore di penetrare completamente nel pezzo e dà alla microstruttura il tempo di trasformarsi uniformemente.

Una regola pratica comune è mantenere il pezzo alla temperatura per almeno un'ora per ogni pollice (25 mm) di spessore della sezione trasversale. Un tempo insufficiente può comportare una trasformazione incompleta e proprietà incoerenti.

Condizione 3: Velocità di Raffreddamento (Il Passo Finale)

Per la maggior parte degli acciai al carbonio e a basso tenore di lega, la velocità di raffreddamento dopo la rinvenitura non è critica. Il raffreddamento all'aria calma è il metodo standard e più sicuro.

La struttura interna è già definita dalla temperatura e dal tempo, quindi un raffreddamento rapido è superfluo e potrebbe introdurre nuove tensioni.

Comprendere i Compromessi e le Insidie

La rinvenitura è fondamentalmente un atto di compromesso. Si scambia una proprietà desiderabile (durezza) per guadagnarne un'altra (tenacità). Comprendere questo equilibrio è fondamentale per produrre un pezzo di successo.

Il Problema della Martensite Non Rinvenuta

Come accennato, la martensite fresca derivante dalla tempra è dura ma fragile. Le tensioni interne sono così elevate che alcuni acciai ad alto tenore di carbonio possono fessurarsi spontaneamente dopo la tempra se non vengono rinvenuti prontamente.

Come la Rinvenitura Bilancia l'Equazione

Il riscaldamento della martensite consente agli atomi di carbonio intrappolati di diffondersi e formare particelle di carburo minuscole e ben distribuite all'interno della matrice ferrosa. Questo processo allevia la tensione interna e permette alla struttura di "rilassarsi", aumentando drasticamente la sua capacità di assorbire energia e resistere alla frattura.

L'Insidia dell'Infragilimento da Rinvenimento

Alcuni acciai legati possono diventare fragili se vengono raffreddati troppo lentamente dopo la rinvenitura o se vengono rinvenuti all'interno di un intervallo di temperatura specifico (circa 400-575°C o 750-1070°F).

Questo fenomeno, noto come infragilimento da rinvenimento (temper embrittlement), è una considerazione critica per leghe specifiche. In questi casi, potrebbe essere necessario raffreddare rapidamente il pezzo in acqua o olio dalla temperatura di rinvenitura per evitare questa zona fragile.

Abbinare le Condizioni al Tuo Obiettivo

Le condizioni di rinvenitura corrette dipendono interamente dall'applicazione prevista del componente finale.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura (es. utensili da taglio, lame da rasoio): Utilizza una rinvenitura a bassa temperatura per alleviare le tensioni preservando quanta più durezza di tempra originale possibile.

- Se la tua attenzione principale è un equilibrio tra resistenza e resistenza agli urti (es. molle, scalpelli, teste di martello): Utilizza una rinvenitura a temperatura media per ottenere una tenacità significativa senza sacrificare troppa resistenza.

- Se la tua attenzione principale è la massima tenacità e duttilità (es. alberi, bulloni, acciaio strutturale): Utilizza una rinvenitura ad alta temperatura per creare un componente che possa deformarsi e assorbire energia significativa prima della frattura.

Padroneggiando queste condizioni, si ottiene un controllo preciso sulle prestazioni finali dell'acciaio.

Tabella Riassuntiva:

| Intervallo di Temperatura di Rinvenitura | Obiettivo Principale | Applicazioni Comuni |

|---|---|---|

| Bassa (150-250°C / 300-480°F) | Alleviare le tensioni, mantenere la massima durezza | Utensili da taglio, cuscinetti, lime |

| Media (350-450°C / 660-840°F) | Bilanciare resistenza e resistenza agli urti | Molle, martelli, scalpelli |

| Alta (450-650°C / 840-1200°F) | Massimizzare tenacità e duttilità | Assi, alberi, bielle |

Ottieni le proprietà del materiale perfette per il tuo laboratorio o officina.

Padroneggiare le condizioni precise per la rinvenitura è fondamentale per sviluppare componenti con la durezza, la resistenza e la tenacità esatte di cui hai bisogno. Sia che tu stia lavorando su utensili ad alta usura o su parti strutturali resistenti agli urti, la giusta attrezzatura per il trattamento termico è essenziale.

KINTEK è specializzata in forni da laboratorio e da incasso di alta qualità progettati per un controllo preciso della temperatura e un riscaldamento uniforme, garantendo risultati di rinvenitura affidabili e ripetibili per le tue esigenze di R&S o produzione.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono aiutarti a ottimizzare i tuoi processi di trattamento termico e ottenere prestazioni superiori del materiale.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura