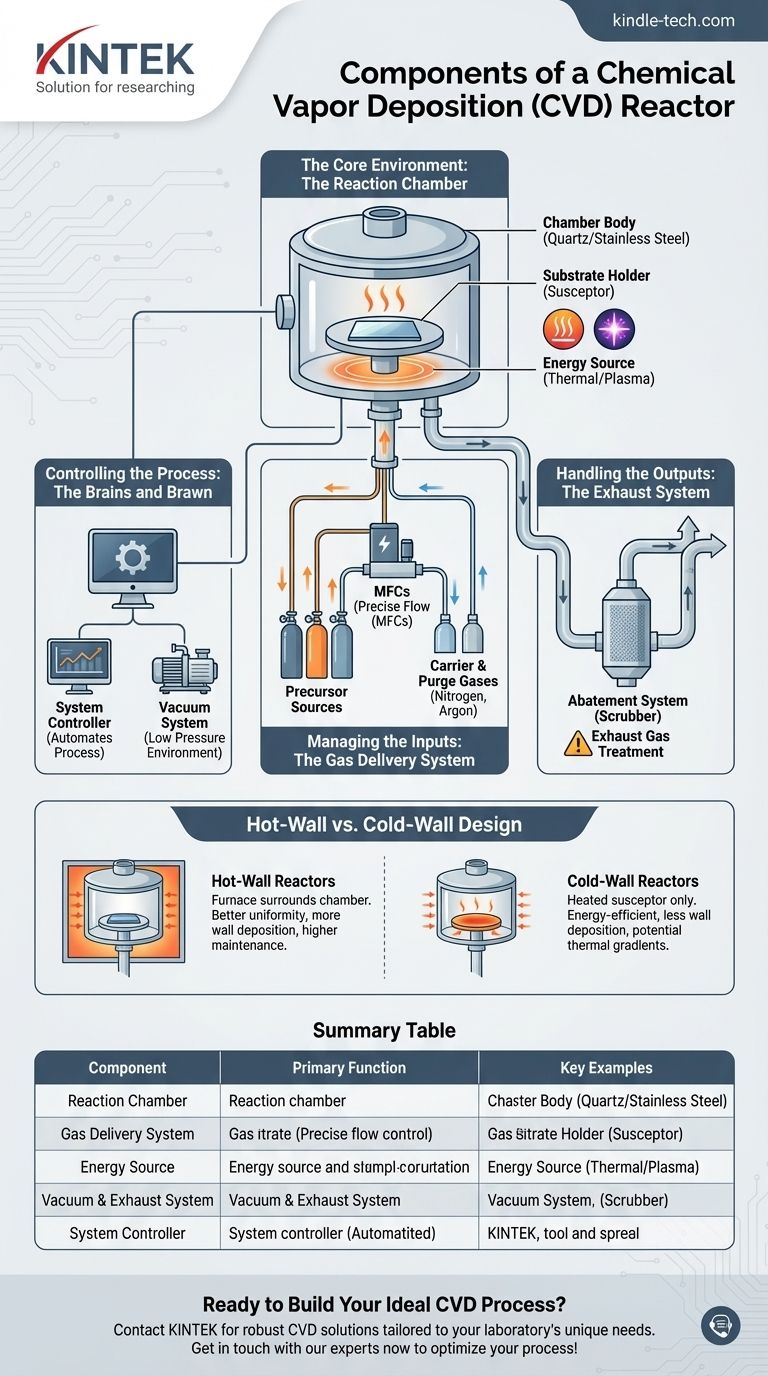

Nel suo nucleo, un reattore per Deposizione Chimica da Fase Vapore (CVD) è un sistema integrato di componenti progettato per creare un ambiente altamente controllato. Le principali unità funzionali includono un sistema di erogazione del gas per introdurre i precursori chimici, una camera di reazione dove avviene la deposizione, una fonte di energia per guidare la reazione chimica e un sistema di vuoto e scarico per controllare la pressione e rimuovere i sottoprodotti. Tutti questi elementi sono gestiti da un controllore di processo centrale.

Un reattore CVD non è semplicemente un contenitore; è uno strumento di precisione. Ogni componente lavora in concerto per gestire con precisione il flusso dei gas, la temperatura e la pressione, che sono le leve fondamentali per controllare la crescita e la qualità di un film sottile su un substrato.

L'Ambiente Principale: La Camera di Reazione

La camera di reazione è il cuore del sistema CVD, dove avviene l'effettiva deposizione. Il suo design è fondamentale per garantire la stabilità del processo e l'uniformità del film.

Il Corpo della Camera

La camera stessa è un recipiente sigillato che contiene la reazione. È tipicamente realizzata con materiali inerti ai prodotti chimici del processo e in grado di resistere ad alte temperature, come il quarzo o l'acciaio inossidabile. Il "tubo di quarzo" spesso visto nei laboratori universitari è un classico esempio di corpo camera per un sistema CVD a bassa pressione (LPCVD).

Il Portasubstrato (Susceptor)

All'interno della camera, una piattaforma sostiene il materiale da rivestire, noto come substrato. Questo supporto, spesso chiamato susceptor, è frequentemente il componente che viene riscaldato direttamente per portare il substrato alla corretta temperatura di processo.

La Fonte di Energia

Una reazione CVD richiede energia per procedere. Questa è più comunemente energia termica fornita da un forno che circonda la camera o da lampade riscaldanti focalizzate sul susceptor. In altre configurazioni, come il CVD potenziato da plasma (PECVD), l'energia è fornita da una sorgente RF per creare un plasma.

Gestione degli Input: Il Sistema di Erogazione del Gas

Questo sistema è responsabile dell'erogazione di quantità precise di gas chimici (precursori) nella camera di reazione. La precisione qui è fondamentale per creare un film con la composizione desiderata.

Fonti di Precursori

Le materie prime per il film sono immagazzinate come gas o liquidi volatili in bombole. Queste sostanze chimiche sono note come precursori, in quanto sono i predecessori del film solido finale.

Controllori di Flusso di Massa (MFC)

Il componente più critico per il controllo del processo è il Controllore di Flusso di Massa (MFC). Un MFC è una valvola sofisticata che misura e controlla la portata di ogni gas con estrema precisione, assicurando che la ricetta chimica sia seguita esattamente.

Gas Vettore e di Spurgo

Oltre ai precursori reattivi, vengono utilizzati gas inerti come l'azoto o l'argon. Essi agiscono come gas vettore per trasportare i precursori nella camera e come gas di spurgo per purificare la camera dall'aria prima di un ciclo o dai gas reattivi dopo un ciclo.

Controllo del Processo: Il Cervello e la Forza

I sistemi di controllo assicurano che la ricetta – la sequenza specifica di temperature, pressioni e flussi di gas – sia eseguita perfettamente.

Il Sistema del Vuoto

La maggior parte dei processi CVD opera a pressioni ben al di sotto dei livelli atmosferici. Un sistema del vuoto, costituito da una o più pompe, viene utilizzato per rimuovere l'aria dalla camera prima dell'inizio del processo e per mantenere l'ambiente preciso a bassa pressione richiesto per la crescita di film di alta qualità.

Il Controllore di Sistema

Il controllore di sistema è il computer centrale che automatizza e monitora l'intero processo. Orchesta gli MFC, la fonte di energia e le pompe del vuoto, regolando tutti i fattori in tempo reale per garantire che la deposizione si svolga secondo la ricetta specificata.

Gestione degli Output: Il Sistema di Scarico

Ciò che entra nel reattore deve uscire. Il sistema di scarico gestisce i sottoprodotti della reazione in modo sicuro.

Trattamento dei Gas di Scarico

I gas precursori non reagiti e i sottoprodotti chimici sono spesso tossici, corrosivi o infiammabili. Il flusso di scarico viene quindi fatto passare attraverso un sistema di abbattimento (o "scrubber") che neutralizza questi composti nocivi prima che vengano sfiatati in sicurezza.

Comprendere i Compromessi: Design a Parete Calda vs. Parete Fredda

La disposizione fisica della fonte di riscaldamento e della camera crea un compromesso di design fondamentale.

Reattori a Parete Calda

In un design a parete calda, un forno circonda l'intera camera di reazione. Questo fornisce un'eccellente uniformità di temperatura per più substrati, ma provoca anche la deposizione del film desiderato sulle pareti della camera, portando a contaminazione da particelle e richiedendo frequenti pulizie.

Reattori a Parete Fredda

In un design a parete fredda, solo il portasubstrato (susceptor) viene riscaldato. Le pareti della camera rimangono fredde. Questo è più efficiente dal punto di vista energetico e minimizza la deposizione indesiderata sulle pareti, ma può creare gradienti termici che possono influenzare l'uniformità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di questi componenti influisce direttamente sulle capacità del sistema. Comprendere il tuo obiettivo primario è fondamentale per selezionare il tipo di reattore giusto.

- Se il tuo obiettivo principale sono film uniformi e di elevata purezza (ad es. per semiconduttori): Avrai bisogno di un sistema LPCVD o PECVD con controllori di flusso di massa ad alta precisione e un sistema di vuoto robusto e multistadio.

- Se il tuo obiettivo principale è un'elevata produttività e un costo inferiore (ad es. per rivestimenti protettivi semplici): Un sistema CVD a pressione atmosferica (APCVD), che rinuncia al complesso sistema del vuoto, è spesso la scelta più efficace.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura (ad es. polimeri o plastiche): È necessario un sistema CVD potenziato da plasma (PECVD), poiché la sua fonte di energia al plasma consente la deposizione a temperature molto più basse rispetto ai metodi puramente termici.

In definitiva, comprendere come ogni componente contribuisce all'ambiente di processo ti consente di controllare la sintesi dei materiali a livello atomico.

Tabella riassuntiva:

| Componente | Funzione Primaria | Esempi Chiave |

|---|---|---|

| Camera di Reazione | Ambiente sigillato per la deposizione | Tubo di quarzo, recipiente in acciaio inossidabile |

| Sistema di Erogazione Gas | Introduzione precisa dei precursori | Controllori di Flusso di Massa (MFC), bombole di precursori |

| Fonte di Energia | Guida la reazione chimica | Forno, lampade riscaldanti, sorgente RF al plasma |

| Sistema Vuoto & Scarico | Controlla la pressione e rimuove i sottoprodotti | Pompe per vuoto, scrubber per abbattimento gas |

| Controllore di Sistema | Automatizza e monitora l'intero processo | Computer centrale che gestisce l'esecuzione della ricetta |

Pronto a Costruire il Tuo Processo CVD Ideale?

Comprendere i componenti è il primo passo; implementarli per la tua applicazione specifica è il successivo. Sia che tu richieda film semiconduttori di elevata purezza, rivestimenti protettivi ad alta produttività o deposizione a bassa temperatura su materiali sensibili, l'esperienza di KINTEK nelle attrezzature da laboratorio può guidarti.

Siamo specializzati nella fornitura di soluzioni CVD robuste e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. Contattaci oggi per discutere come i nostri sistemi possono aiutarti a ottenere un controllo preciso, a livello atomico, sulla sintesi dei tuoi film sottili.

Mettiti in contatto con i nostri esperti ora per ottimizzare il tuo processo CVD!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD