In sintesi, le sfide principali della saldatura dell'acciaio inossidabile derivano dalle sue proprietà fisiche e chimiche uniche. A differenza dell'acciaio al carbonio, ha una scarsa conducibilità termica e un'elevata dilatazione termica, il che porta alla deformazione. È anche molto suscettibile alla perdita della sua resistenza alla corrosione se surriscaldato ed è facilmente contaminato da metalli meno nobili.

Saldare l'acciaio inossidabile è meno una questione di unire semplicemente il metallo e più una questione di preservarne le proprietà uniche. Il successo dipende dal controllo preciso del calore per prevenire la distorsione e dalla disciplina metallurgica per mantenere la sua caratteristica resistenza alla corrosione.

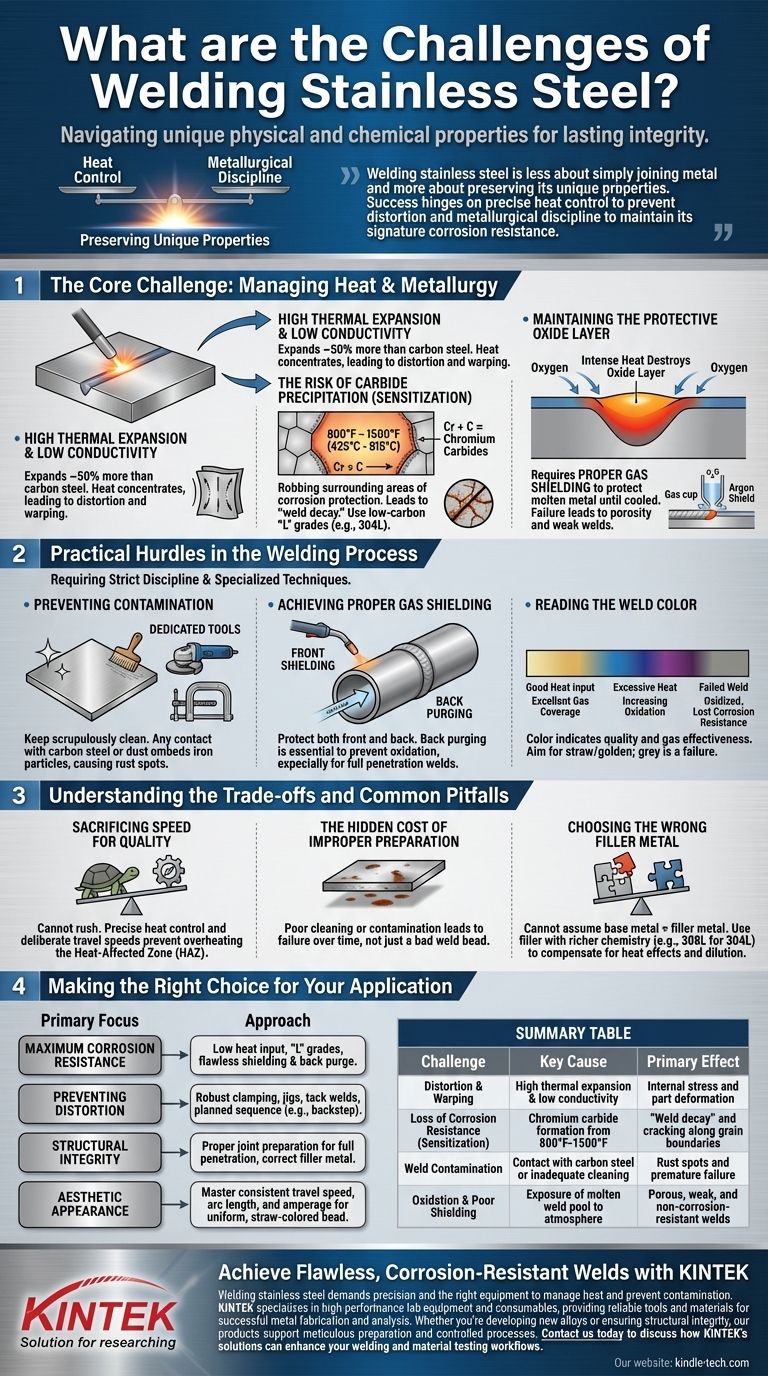

La Sfida Principale: Gestire Calore e Metallurgia

I maggiori punti di forza dell'acciaio inossidabile, la sua durezza e la resistenza alla corrosione, sono anche la fonte delle sue sfide di saldatura. Il processo di saldatura sottopone il metallo a condizioni estreme che possono comprometterne proprio queste proprietà.

Elevata Dilatazione Termica e Bassa Conducibilità

L'acciaio inossidabile si espande circa il 50% in più rispetto all'acciaio al carbonio quando viene riscaldato. Allo stesso tempo, è un cattivo conduttore di calore, il che significa che il calore generato dall'arco di saldatura non si dissipa rapidamente e rimane concentrato in una piccola area.

Questa combinazione è la causa principale della distorsione e della deformazione. L'area localizzata diventa estremamente calda e si espande rapidamente mentre il metallo circostante rimane freddo, creando un'enorme tensione interna che tira e torce il materiale durante il raffreddamento.

Il Rischio di Precipitazione dei Carburi (Sensibilizzazione)

La resistenza alla corrosione dell'acciaio inossidabile deriva dal cromo, che forma uno strato passivo e protettivo di ossido di cromo sulla superficie.

Se gli acciai inossidabili austenitici comuni (come il grado 304) vengono mantenuti in un intervallo di temperatura compreso tra circa 800°F e 1500°F (425°C e 815°C) per troppo tempo, il cromo può legarsi al carbonio presente nell'acciaio. Questo forma carburi di cromo lungo i bordi dei grani.

Questo processo, chiamato sensibilizzazione, priva le aree circostanti del cromo necessario per la protezione dalla corrosione. La saldatura potrebbe apparire perfetta, ma sarà altamente vulnerabile alla ruggine e alla criccatura lungo questi bordi impoveriti, un cedimento noto come "degrado della saldatura". L'uso di gradi "L" a basso tenore di carbonio, come il 304L, aiuta a mitigare questo rischio.

Mantenere lo Strato Protettivo di Ossido

L'intenso calore dell'arco di saldatura distrugge lo strato passivo di ossido di cromo. Se il bagno di saldatura fuso viene esposto all'ossigeno nell'atmosfera, si ossiderà rapidamente, risultando in una saldatura porosa, debole e non resistente alla corrosione.

Ciò rende la corretta schermatura del gas assolutamente critica per proteggere il metallo fuso dall'atmosfera finché non si è raffreddato.

Ostacoli Pratici nel Processo di Saldatura

Oltre alla teoria metallurgica, i saldatori affrontano diverse sfide pratiche che richiedono una disciplina rigorosa e tecniche specializzate.

Prevenire la Contaminazione

L'acciaio inossidabile deve essere mantenuto scrupolosamente pulito. Qualsiasi contatto con utensili in acciaio al carbonio, mole o persino polvere trasportata dall'aria può incorporare particelle di ferro sulla superficie.

Queste particelle di ferro libero non sono protette dallo strato di ossido di cromo e arrugginiranno, creando piccole macchie di corrosione che possono compromettere l'intero pezzo. Per questo motivo, tutti gli utensili—spazzole, morsetti e smerigliatrici—devono essere dedicati esclusivamente all'acciaio inossidabile.

Ottenere una Corretta Schermatura del Gas

Per prevenire l'ossidazione, sia la parte anteriore che quella posteriore della saldatura devono essere protette dall'atmosfera. Mentre la torcia di saldatura fornisce schermatura alla parte anteriore, la parte posteriore del raccordo di saldatura è vulnerabile.

Ciò richiede il back purging (inertizzazione posteriore), il processo di riempimento dell'interno di un tubo o del retro di una giunzione con un gas inerte (tipicamente Argon). Non eseguire il back purging di una saldatura in acciaio inossidabile, specialmente su una saldatura a penetrazione completa, garantisce l'ossidazione e porterà a un cedimento prematuro.

Leggere il Colore della Saldatura

Il colore finale di una saldatura in acciaio inossidabile è un indicatore diretto della qualità della saldatura e dell'efficacia della schermatura del gas.

Un colore giallo paglierino chiaro o dorato indica un apporto di calore corretto e un'eccellente copertura del gas. Man mano che il colore vira al blu, viola e infine a un grigio opaco, ciò indica un calore eccessivo e livelli crescenti di ossidazione. Una saldatura grigia e crostosa è ossidata, ha perso la sua resistenza alla corrosione e deve essere considerata una saldatura fallita.

Comprendere i Compromessi e le Insidie Comuni

Saldare con successo l'acciaio inossidabile spesso implica bilanciare priorità contrastanti ed evitare errori comuni che possono portare a cedimenti nascosti.

Sacrificare la Velocità per la Qualità

La necessità di un controllo preciso del calore significa che non si può affrettare una saldatura in acciaio inossidabile. Il mantra è usare abbastanza calore per una buona fusione ma muoversi abbastanza velocemente da evitare il surriscaldamento della Zona Termicamente Alterata (ZTA). Questo delicato equilibrio richiede spesso impostazioni di amperaggio più basse e velocità di avanzamento più deliberate rispetto all'acciaio al carbonio.

Il Costo Nascosto di una Preparazione Impropria

Una saldatura potrebbe sembrare strutturalmente solida in superficie, ma se il materiale non è stato pulito correttamente o è stato contaminato con acciaio al carbonio, cederà nel tempo. Le macchie di ruggine che appaiono settimane dopo sono il risultato diretto di una scarsa preparazione, non di un cordone di saldatura difettoso.

Scegliere il Metallo d'Apporto Sbagliato

Non si può presumere che un metallo d'apporto 304 sia sempre corretto per un metallo base 304. Per compensare gli effetti del calore e la diluizione durante la saldatura, è comune utilizzare un metallo d'apporto con una chimica leggermente più ricca, come il 308L, per saldare il 304L. L'uso del metallo d'apporto sbagliato può comportare una saldatura soggetta a criccatura o priva della resistenza alla corrosione richiesta.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio alla saldatura dovrebbe essere adattato ai requisiti principali del prodotto finito.

- Se la tua priorità principale è la massima resistenza alla corrosione: Dai la precedenza a un basso apporto di calore, utilizza materiali di grado "L" e assicurati una schermatura del gas impeccabile con un back purge accurato.

- Se la tua priorità principale è prevenire la distorsione: Utilizza serraggi e maschere robuste, posiziona strategicamente i punti di saldatura e usa una sequenza pianificata (come la saldatura a ritroso) per distribuire lo stress termico.

- Se la tua priorità principale è l'integrità strutturale: Assicurati una corretta preparazione del giunto per la penetrazione completa e seleziona il metallo d'apporto corretto per i materiali base specifici che vengono uniti.

- Se la tua priorità principale è l'aspetto estetico: Padroneggia la velocità di avanzamento, la lunghezza dell'arco e l'amperaggio costanti per produrre un cordone di saldatura uniforme, di colore paglierino.

Padroneggiare questi principi trasforma la saldatura dell'acciaio inossidabile da una sfida a un mestiere prevedibile e ripetibile.

Tabella Riassuntiva:

| Sfida | Causa Principale | Effetto Primario |

|---|---|---|

| Distorsione e Deformazione | Elevata dilatazione termica e bassa conducibilità | Tensione interna e deformazione del pezzo |

| Perdita di Resistenza alla Corrosione (Sensibilizzazione) | Formazione di carburi di cromo da 800°F-1500°F | "Degrado della saldatura" e criccatura lungo i bordi dei grani |

| Contaminazione della Saldatura | Contatto con acciaio al carbonio o pulizia inadeguata | Macchie di ruggine e cedimento prematuro |

| Ossidazione e Scarsa Schermatura | Esposizione del bagno di saldatura fuso all'atmosfera | Saldature porose, deboli e non resistenti alla corrosione |

Ottieni Saldature Impeccabili e Resistenti alla Corrosione con KINTEK

La saldatura dell'acciaio inossidabile richiede precisione e le attrezzature giuste per gestire il calore e prevenire la contaminazione. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, fornendo gli strumenti e i materiali affidabili di cui il tuo laboratorio ha bisogno per una fabbricazione e analisi metallurgica di successo.

Sia che tu stia sviluppando nuove leghe o garantendo l'integrità strutturale dei componenti, i nostri prodotti supportano la meticolosa preparazione e i processi controllati essenziali per la saldatura dell'acciaio inossidabile.

Contattaci oggi stesso per discutere come le soluzioni di KINTEK possono migliorare i tuoi flussi di lavoro di saldatura e test sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Domande frequenti

- Importanza della Tempistica e della Temperatura nell'Essiccazione di MFC? Ottimizza Oggi il Tuo Processo di Cellulosa Fosforilata

- Cos'è la diffusione nella sinterizzazione? Svelare il meccanismo atomico per materiali più resistenti

- Cos'è il processo HIP del metallo? Ottenere una densità perfetta per componenti critici

- Quale processo viene utilizzato per estrarre gli oli essenziali? Dalla pianta grezza al profumo puro

- Quali sono i costituenti dell'olio di pirolisi? Svelare la complessa chimica del bio-olio

- Dove viene utilizzata la sinterizzazione? Dalla produzione tradizionale alla moderna stampa 3D

- Qual è la funzione di un agitatore magnetico da laboratorio nel processo di degradazione fotocatalitica?

- Qual è il ruolo di un pulitore a ultrasuoni durante il rivestimento di leghe di magnesio? Garantire adesione superiore e purezza della superficie