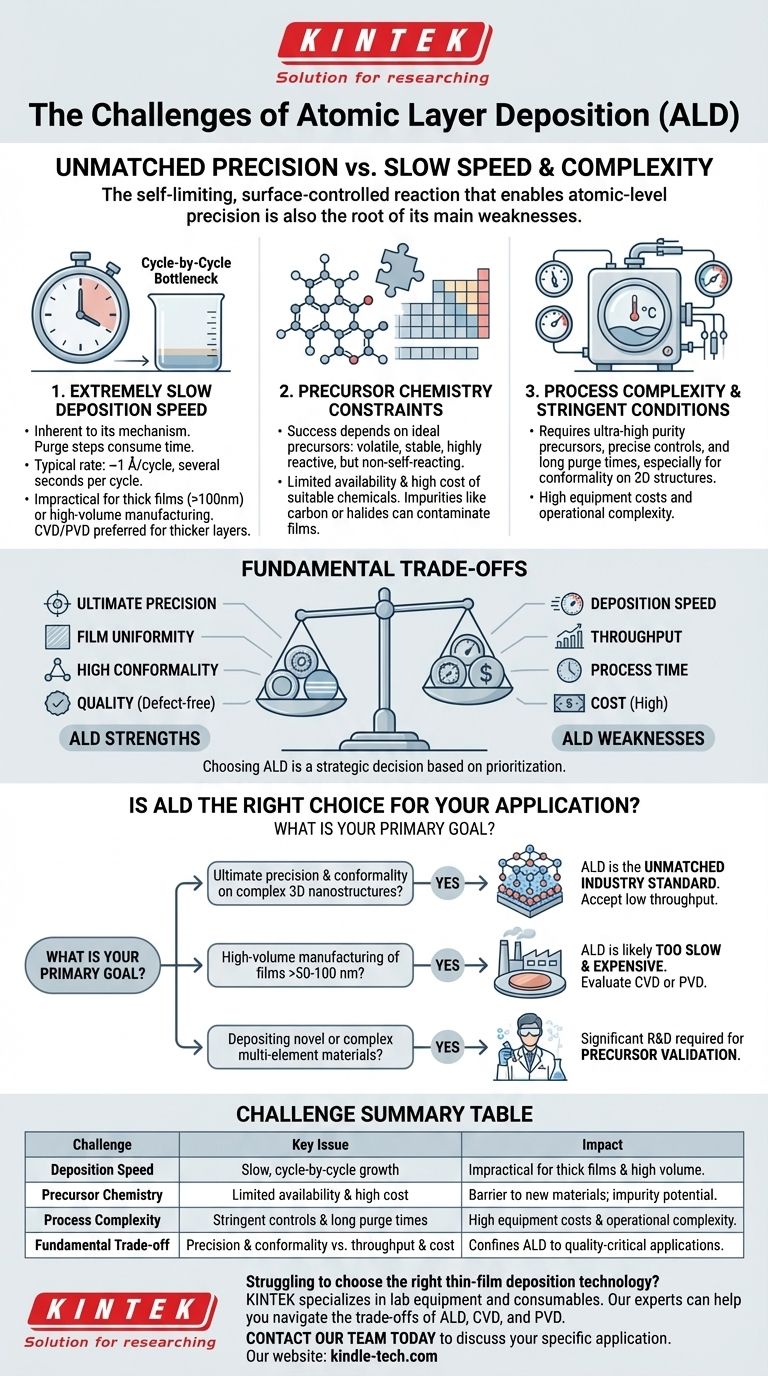

Le sfide principali della Deposizione di Strati Atomici (ALD) sono il suo tasso di deposizione estremamente lento, la disponibilità limitata e l'alto costo di precursori chimici adatti, e le rigorose condizioni di processo richieste per mantenere il suo meccanismo di crescita strato per strato. Questi fattori spesso confinano l'ALD ad applicazioni in cui la massima precisione e qualità del film sono più critiche della produttività o del costo di produzione.

La sfida principale dell'ALD è che la sua più grande forza—la reazione auto-limitante e controllata dalla superficie che consente una precisione a livello atomico—è anche la causa diretta delle sue principali debolezze: bassa velocità e alta complessità operativa.

La Sfida Fondamentale: Velocità di Deposizione

La limitazione più frequentemente citata dell'ALD è il suo tasso di deposizione intrinsecamente lento. Questo non è un difetto incidentale ma una diretta conseguenza del suo meccanismo fondamentale.

Il Collo di Bottiglia Ciclo per Ciclo

L'ALD costruisce i film uno strato atomico alla volta attraverso una sequenza di passaggi: impulso del precursore, spurgo, impulso del reagente e un altro spurgo. I due passaggi di spurgo, essenziali per prevenire reazioni indesiderate in fase gassosa (CVD), spesso consumano la maggior parte del tempo del ciclo.

Ciò significa che anche un processo ALD veloce potrebbe depositare solo circa un angstrom (0,1 nanometri) per ciclo, con ogni ciclo che richiede diversi secondi.

Impatto sulla Produzione ad Alto Volume

Questo lento tasso di crescita rende l'ALD impraticabile per applicazioni che richiedono film spessi (generalmente, qualsiasi cosa superiore a ~100 nanometri). Il tempo richiesto sarebbe commercialmente proibitivo.

Per questo motivo, tecniche come la Deposizione Chimica da Vapore (CVD) o la Deposizione Fisica da Vapore (PVD) sono preferite per depositare strati più spessi dove il controllo a livello atomico è meno critico.

Chimica dei Precursori e Vincoli dei Materiali

Il successo di qualsiasi processo ALD dipende interamente dalla qualità e dalle proprietà dei precursori chimici utilizzati. Trovare le molecole giuste è una sfida scientifica e ingegneristica significativa.

L'Ideale vs. La Realtà

I precursori ALD ideali devono essere sufficientemente volatili da essere trasportati come gas ma abbastanza stabili da non decomporsi alla temperatura di processo. Fondamentalmente, devono reagire aggressivamente con la superficie ma non con se stessi.

Trovare sostanze chimiche che soddisfino tutti questi criteri per un elemento specifico è spesso difficile e può essere la barriera principale allo sviluppo di un nuovo processo ALD.

Gamma Limitata di Materiali

Sebbene l'ALD possa essere utilizzata per una vasta gamma di materiali in un ambiente di laboratorio, il numero di processi robusti e commercialmente validi è molto più piccolo. Ciò è direttamente legato alla mancanza di precursori adatti e di elevata purezza per molti elementi della tavola periodica.

Il Problema delle Impurità

Reazioni imperfette possono portare all'incorporazione di contaminanti nel film. Ad esempio, i precursori metallo-organici possono lasciare impurità di carbonio, mentre gli alogenuri metallici possono lasciare cloro o fluoro.

Ridurre al minimo queste impurità richiede un'attenta ottimizzazione del processo e talvolta necessita di temperature molto elevate, che possono danneggiare substrati sensibili.

Comprendere i Compromessi Fondamentali

Scegliere l'ALD implica un chiaro insieme di compromessi. Comprendere questi è fondamentale per determinare se è la tecnologia giusta per il tuo obiettivo.

Precisione vs. Velocità

Questo è il dilemma centrale dell'ALD. Si ottiene un controllo ineguagliabile sullo spessore e sull'uniformità del film a diretto scapito della velocità di deposizione. Nessun'altra tecnica offre questo livello di controllo, ma comporta sempre un costo in termini di tempo.

Conformità vs. Tempo di Processo

La capacità dell'ALD di rivestire strutture 3D complesse con un elevato rapporto d'aspetto è una delle sue caratteristiche più potenti. Tuttavia, per raggiungere questo obiettivo è necessario assicurarsi che le molecole del precursore possano raggiungere ogni superficie e che i gas di spurgo possano rimuovere tutto l'eccesso.

Ciò spesso richiede di estendere significativamente i tempi di impulso e di spurgo, rallentando ulteriormente un processo già lento.

Qualità vs. Costo

Ottenere film di elevata purezza e privi di difetti richiede investimenti in precursori di altissima purezza, reattori a vuoto sofisticati e controlli precisi di temperatura e pressione. Questo rende l'ALD un metodo di deposizione ad alto costo rispetto ad alternative come lo sputtering o l'evaporazione.

L'ALD è la Scelta Giusta per la Tua Applicazione?

Valutare queste sfide nel contesto del tuo obiettivo specifico è il passo più critico.

- Se il tuo obiettivo principale è la massima precisione e conformità su nanostrutture 3D complesse: l'ALD è lo standard industriale ineguagliabile e devi accettare il compromesso di una bassa produttività.

- Se il tuo obiettivo principale è la produzione ad alto volume di film più spessi di 50-100 nm: l'ALD è probabilmente troppo lenta e costosa; dovresti valutare metodi più veloci come CVD o PVD.

- Se il tuo obiettivo principale è la deposizione di materiali nuovi o complessi multi-elemento: la tua sfida principale sarà la significativa ricerca e sviluppo richiesta per trovare e convalidare precursori chimici adatti.

Comprendendo queste sfide intrinseche, puoi sfruttare strategicamente le capacità uniche dell'ALD per applicazioni in cui offrono un vantaggio decisivo.

Tabella riassuntiva:

| Sfida | Problema Chiave | Impatto |

|---|---|---|

| Velocità di Deposizione | Crescita lenta, ciclo per ciclo | Impraticabile per film spessi (>100nm) e produzione ad alto volume |

| Chimica dei Precursori | Disponibilità limitata e costo elevato dei precursori ideali | Barriera allo sviluppo di nuovi materiali; potenziale per impurità nel film |

| Complessità del Processo | Rigorosi controlli di temperatura/pressione e lunghi tempi di spurgo | Costi elevati delle attrezzature e complessità operativa |

| Compromesso Fondamentale | Precisione e conformità ineguagliabili vs. produttività e costo | Confina l'ALD ad applicazioni in cui la qualità finale è critica |

Stai faticando a scegliere la giusta tecnologia di deposizione di film sottili per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi di ALD, CVD e PVD per trovare la soluzione ottimale per le tue esigenze di precisione, produttività e budget. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura