Nell'ingegneria delle superfici moderna, i vantaggi del processo di deposizione fisica da vapore (PVD) si concentrano sulla sua capacità di applicare rivestimenti eccezionalmente duri, resistenti alla corrosione e puri. Questa tecnica avanzata di deposizione sotto vuoto migliora la durata e le prestazioni di un componente ben oltre quanto i metodi tradizionali possano ottenere, offrendo al contempo notevoli vantaggi ambientali rispetto a processi come la galvanica.

Il valore fondamentale del PVD non è solo applicare un rivestimento, ma riprogettare fondamentalmente la superficie di un componente a livello microscopico. È il processo di riferimento quando le prestazioni, la precisione e la purezza sono requisiti non negoziabili per il prodotto finale.

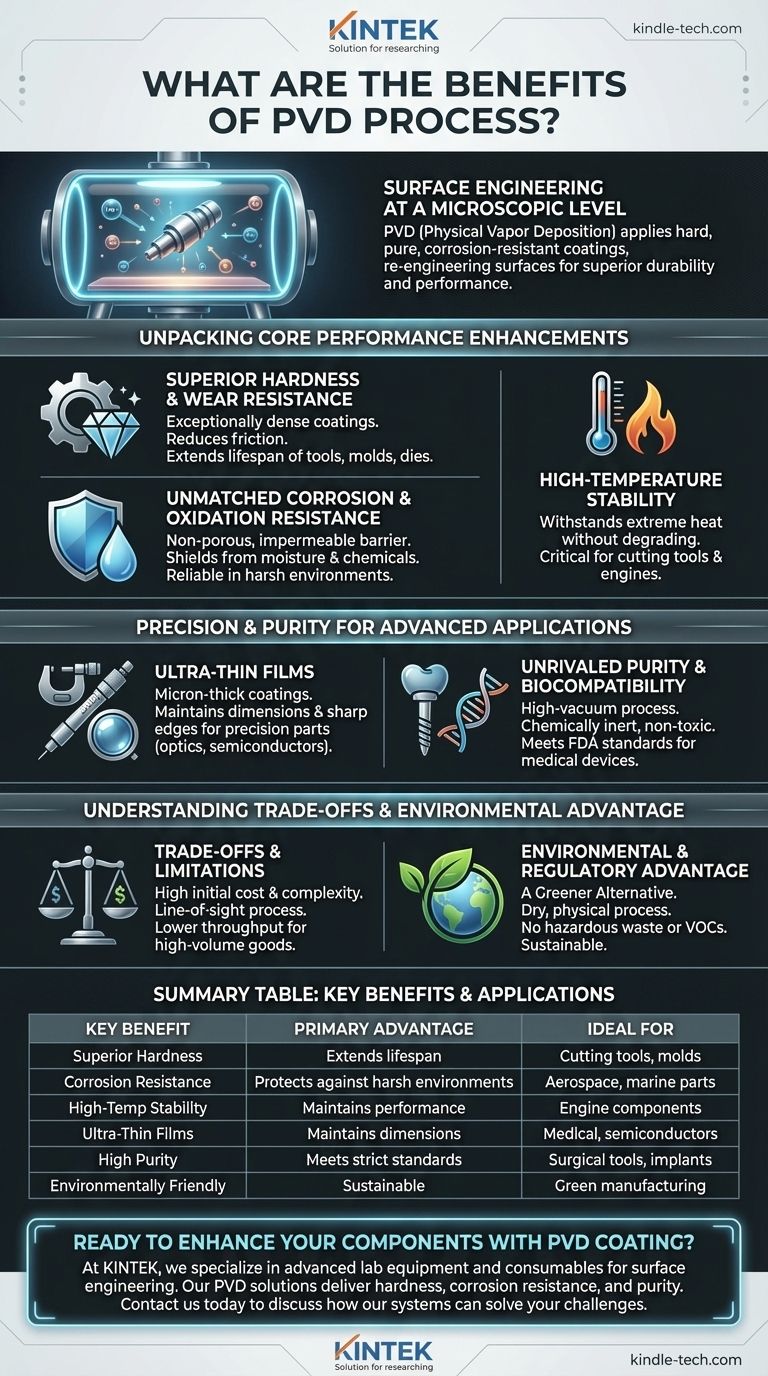

Analisi dei principali miglioramenti delle prestazioni

Il PVD viene scelto quando una superficie standard non è sufficiente. Il processo crea un rivestimento a film sottile che è legato metallurgicamente al substrato, fornendo una serie di miglioramenti funzionali.

Durezza superiore e resistenza all'usura

I rivestimenti PVD sono eccezionalmente duri e densi. Ciò migliora drasticamente la resistenza di un componente all'abrasione, all'erosione e all'usura generale.

Riducendo l'attrito tra le parti mobili, i rivestimenti PVD possono estendere significativamente la vita operativa di utensili, stampi, matrici e altri componenti meccanici sottoposti a forte stress.

Insuperabile resistenza alla corrosione e all'ossidazione

Lo strato di rivestimento creato dal PVD è non poroso e funge da barriera impermeabile. Ciò protegge il materiale sottostante da umidità, sali e sostanze chimiche aggressive.

Questo livello di protezione rende le parti rivestite in PVD molto più resistenti alla corrosione e all'ossidazione rispetto a quelle trattate con la galvanica, consentendo loro di funzionare in modo affidabile in ambienti difficili.

Stabilità alle alte temperature

Molti rivestimenti PVD sono progettati per resistere a temperature molto elevate senza degradarsi, ossidarsi o perdere la loro durezza.

Questa stabilità termica è fondamentale per applicazioni come gli utensili da taglio, che generano un calore immenso durante il funzionamento, nonché per i componenti dei motori aerospaziali e automobilistici.

Precisione e purezza per applicazioni avanzate

A differenza dei metodi di rivestimento di massa, il PVD offre un livello di controllo essenziale per le industrie ad alta tecnologia e mediche.

Il vantaggio dei film ultrasottili

Il PVD può depositare film spessi solo pochi micron. Ciò significa che il rivestimento aggiunge le sue proprietà protettive senza alterare le dimensioni critiche del pezzo, la finitura superficiale o i bordi vivi.

Ciò è vitale per i componenti di precisione come stampi a iniezione, lenti ottiche e dispositivi a semiconduttore, dove anche cambiamenti minimi nella geometria porterebbero al fallimento.

Purezza e biocompatibilità senza pari

Il processo avviene in una camera ad alto vuoto, che impedisce l'incorporazione di contaminanti nel rivestimento. Il risultato è un film ad alte prestazioni estremamente puro.

Poiché sono chimicamente inerti e non tossici, molti rivestimenti PVD soddisfano rigorosi standard normativi (come quelli della FDA) e sono considerati biocompatibili, rendendoli lo standard per impianti medici e strumenti chirurgici.

Comprendere i compromessi e i limiti

Sebbene potente, il PVD non è la soluzione giusta per ogni applicazione. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale e produttività

Le apparecchiature PVD rappresentano un investimento di capitale significativo. Il processo stesso, che comporta la creazione di un vuoto e la deposizione lenta del materiale, può avere una produttività inferiore rispetto ai metodi di massa come la galvanica.

Ciò lo rende spesso meno economico per i beni di consumo a basso costo e ad alto volume, dove le prestazioni finali non sono il motore principale.

Complessità del processo e manutenzione

L'utilizzo di un sistema PVD richiede tecnici qualificati e un ambiente controllato. Le pompe del vuoto, gli alimentatori e i sistemi di raffreddamento richiedono tutti una manutenzione regolare per garantire una qualità costante.

Deposizione a linea di vista

Il PVD è un processo a "linea di vista", il che significa che riveste le superfici che può "vedere" dal materiale sorgente. Rivestire geometrie interne complesse o aree incassate in profondità può essere difficile e può richiedere una rotazione e fissaggi specializzati del pezzo.

Il vantaggio ambientale e normativo

Uno dei motivi più convincenti per adottare il PVD è il suo minimo impatto ambientale rispetto ai processi legacy.

Un'alternativa più ecologica

I metodi di rivestimento tradizionali come la galvanica e la verniciatura comportano bagni chimici umidi che producono fanghi pericolosi e composti organici volatili (COV).

Il PVD è un processo fisico a secco. Non produce rifiuti pericolosi e non emette sostanze chimiche nocive, rendendolo una scelta di produzione pulita e sostenibile.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di rivestimento dipende interamente dagli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è la massima durata e la vita utile del componente: La durezza superiore e la resistenza all'usura del PVD lo rendono la scelta chiara per utensili, matrici e parti meccaniche sottoposte a forte stress.

- Se la tua attenzione principale sono le applicazioni ad alta purezza o biocompatibili: Il processo pulito basato sul vuoto del PVD è essenziale per impianti medici, elettronica e attrezzature per uso alimentare.

- Se la tua attenzione principale è la produzione ad alto volume e a basso costo: L'investimento e i tempi ciclo del PVD possono rendere i metodi tradizionali una scelta più economica, a condizione che le loro prestazioni siano sufficienti.

- Se la tua attenzione principale è la conformità ambientale: Il PVD offre un vantaggio significativo eliminando i flussi di rifiuti pericolosi associati alle tecnologie di rivestimento più vecchie.

In definitiva, il PVD è meno un semplice rivestimento e più un investimento strategico nella prestazione, longevità e conformità dei vostri componenti più critici.

Tabella riassuntiva:

| Vantaggio chiave | Vantaggio principale | Ideale per |

|---|---|---|

| Durezza e resistenza all'usura superiori | Estende la vita utile dei componenti sottoposti a forte stress | Utensili da taglio, stampi, matrici |

| Eccezionale resistenza alla corrosione/ossidazione | Protegge da ambienti difficili | Parti aerospaziali, automobilistiche, marine |

| Stabilità alle alte temperature | Mantiene le prestazioni a temperature estreme | Componenti del motore, utensili industriali |

| Rivestimenti ultrasottili e di precisione | Mantiene le dimensioni del pezzo e i bordi vivi | Dispositivi medici, semiconduttori, ottica |

| Elevata purezza e biocompatibilità | Soddisfa i rigorosi standard FDA/medici | Strumenti chirurgici, impianti medici |

| Processo ecologico | Nessun rifiuto pericoloso o sostanza chimica | Produzione sostenibile |

Pronto a migliorare i tuoi componenti con il rivestimento PVD?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Le nostre soluzioni PVD offrono la durezza, la resistenza alla corrosione e la purezza richieste dai vostri componenti critici. Che siate nel settore della produzione di dispositivi medici, aerospaziale o degli utensili di precisione, forniamo la tecnologia e l'esperienza per ottenere prestazioni superiori e conformità.

Contattateci oggi stesso per discutere come i nostri sistemi PVD possono risolvere le vostre specifiche sfide di rivestimento e aggiungere valore al vostro processo produttivo.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati