Al suo centro, l'evaporazione sotto vuoto è un processo versatile con due applicazioni primarie distinte. Viene utilizzata sia per creare rivestimenti di film sottili ultra-puri per settori come l'ottica e l'elettronica, sia per separare e purificare efficientemente i liquidi, in particolare nel trattamento delle acque reflue industriali. Questa duplice utilità deriva da un unico principio fisico: abbassare la pressione per ridurre il punto di ebollizione di un materiale.

Il vantaggio fondamentale dell'evaporazione sotto vuoto è la sua capacità di indurre un cambiamento di fase (da solido o liquido a gas) con meno energia. Ciò consente sia la deposizione precisa di un materiale su una superficie come film sottile, sia la separazione efficiente dell'acqua pulita dai contaminanti disciolti.

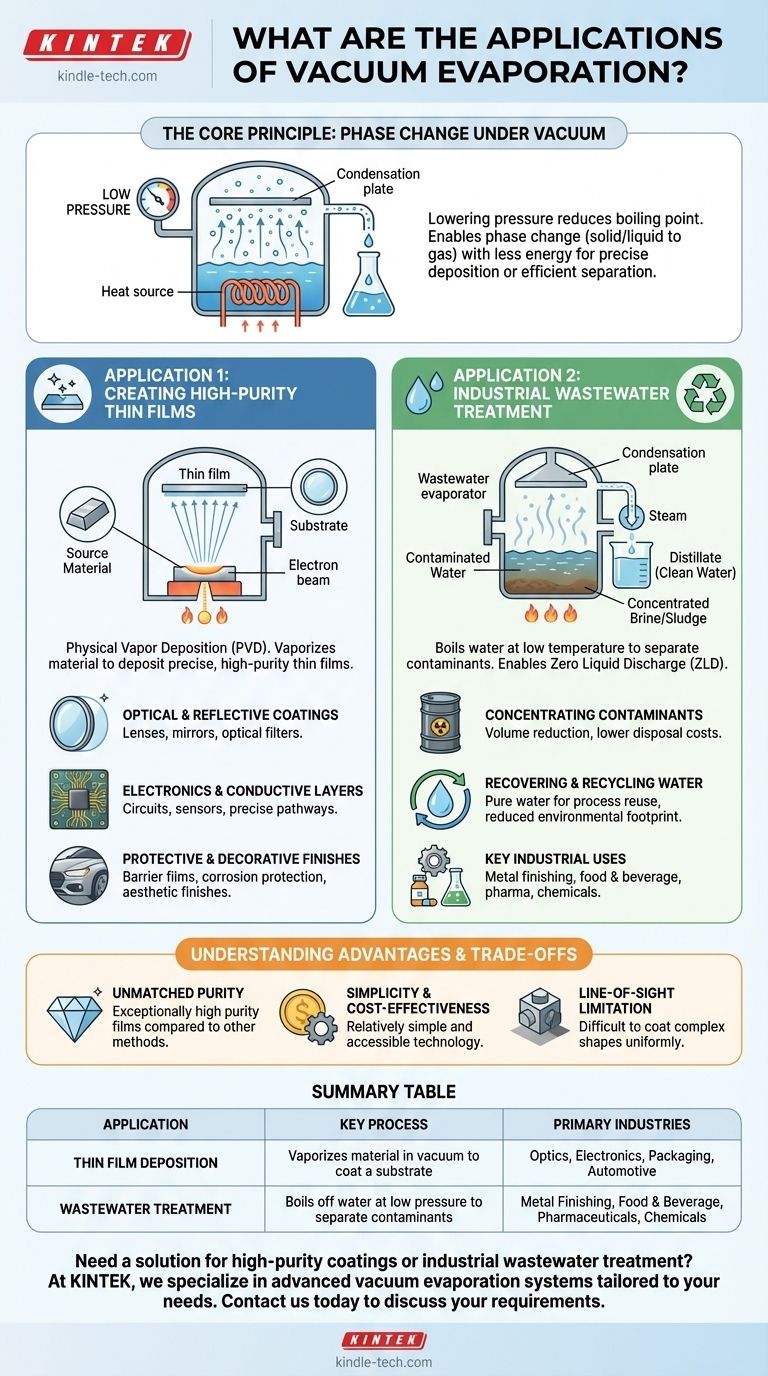

Il Principio Fondamentale: Cambiamento di Fase Sotto Vuoto

L'evaporazione sotto vuoto sfrutta la relazione diretta tra pressione e punto di ebollizione di una sostanza. Rimuovendo l'aria da una camera, creiamo un ambiente a bassa pressione in cui i materiali possono essere vaporizzati a temperature molto più basse di quelle richieste a pressione atmosferica normale.

Il Meccanismo di Deposizione

Nella deposizione di film sottili, un materiale sorgente (come un metallo) viene riscaldato all'interno di una camera a vuoto. A causa della bassa pressione, evapora trasformandosi in vapore, viaggia in linea retta e poi condensa su un oggetto bersaglio più freddo (il substrato), formando un film solido, sottile e altamente puro.

Il Meccanismo di Separazione

Nel trattamento delle acque reflue, l'acqua contaminata viene posta sotto vuoto e riscaldata. L'acqua bolle a bassa temperatura, trasformandosi in vapore (vapore acqueo), mentre i contaminanti con punti di ebollizione più elevati rimangono indietro. Questo vapore viene quindi raccolto e condensato nuovamente in acqua liquida purificata, chiamata distillato.

Applicazione 1: Creazione di Film Sottili ad Alta Purezza

Questo processo, un tipo di Deposizione Fisica da Vapore (PVD), è fondamentale per la produzione di un'ampia gamma di prodotti avanzati. Quando utilizzato con i metalli, è spesso chiamato metallizzazione sotto vuoto.

Rivestimenti Ottici e Riflettenti

L'evaporazione sotto vuoto viene utilizzata per applicare strati precisi di materiale su lenti e specchi. Questi strati possono creare proprietà antiriflesso, capacità di filtraggio specifiche (rivestimenti a interferenza ottica) o superfici altamente riflettenti per specchi e telescopi.

Elettronica e Strati Conduttivi

Sui circuiti e sui componenti vengono depositati film sottili ed elettricamente conduttivi. Questo è un passaggio critico nella produzione di vari dispositivi elettronici in cui sono necessari percorsi conduttivi precisi e puri.

Finiture Protettive e Decorative

Il processo crea film barriera sui materiali di imballaggio flessibili, proteggendo il contenuto da ossigeno e umidità. È ampiamente utilizzato anche per rivestimenti protettivi durevoli contro la corrosione e per l'applicazione di finiture decorative metalliche lucide su tutto, dai componenti automobilistici ai beni di consumo.

Applicazione 2: Trattamento delle Acque Reflue Industriali

Questo è uno dei metodi più efficaci per gestire flussi di rifiuti industriali complessi, consentendo un approccio di "scarico liquido zero" in molte strutture.

Concentrazione dei Contaminanti

Facendo evaporare l'acqua, il processo lascia dietro di sé una salamoia o un fango altamente concentrato. Ciò riduce drasticamente il volume di rifiuti pericolosi che devono essere gestiti, trasportati e smaltiti, portando a significativi risparmi sui costi.

Recupero e Riciclo dell'Acqua

Il vapore acqueo pulito, una volta condensato, è una risorsa preziosa. Quest'acqua distillata è spesso sufficientemente pura da poter essere riciclata direttamente nel processo industriale, riducendo il consumo idrico complessivo e l'impatto ambientale di un impianto.

Usi Industriali Chiave

Questa tecnologia è fondamentale nei settori che producono acque reflue difficili, tra cui la formatura e finitura dei metalli, l'industria alimentare e delle bevande, la farmaceutica e la produzione chimica. Separa efficacemente l'acqua da sali, metalli pesanti, oli e altri contaminanti.

Comprendere i Vantaggi e i Compromessi

La scelta dell'evaporazione sotto vuoto dipende dal bilanciamento dei suoi benefici rispetto ai requisiti dell'applicazione specifica.

Purezza Ineguagliabile

Poiché il processo avviene sottovuoto e il materiale sorgente viene vaporizzato direttamente, è possibile creare film di eccezionale purezza. Questo è un grande vantaggio rispetto ai metodi chimici o di elettrodeposizione.

Semplicità ed Efficienza dei Costi

Rispetto ai metodi PVD più complessi come lo sputtering, l'evaporazione sotto vuoto è un processo relativamente semplice, maturo ed economico, che lo rende una tecnologia altamente accessibile per molte applicazioni di rivestimento.

Il Limite della "Linea di Vista"

Una considerazione chiave per la deposizione è che il vapore viaggia in linea retta dalla sorgente al substrato. Sebbene eccellente per rivestire superfici piane, ciò rende difficile rivestire uniformemente oggetti tridimensionali complessi con aree nascoste o sottosquadri.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se l'evaporazione sotto vuoto è la soluzione giusta, chiarisci il tuo obiettivo principale.

- Se il tuo obiettivo principale è creare rivestimenti ad alte prestazioni: L'evaporazione sotto vuoto offre un metodo affidabile ed economico per depositare film semplici e ad alta purezza su superfici esposte direttamente.

- Se il tuo obiettivo principale è gestire acque reflue industriali complesse: Questo processo è una scelta eccezionale per separare l'acqua pura dai contaminanti disciolti, consentendo il riciclo dell'acqua e la riduzione del volume dei rifiuti.

- Se il tuo obiettivo principale è aumentare la concentrazione di una soluzione: La tecnologia rimuove efficientemente l'acqua per aumentare la concentrazione di sostanze preziose o pericolose per il recupero o lo smaltimento.

In definitiva, l'evaporazione sotto vuoto è uno strumento potente proprio perché padroneggia un principio fisico fondamentale per risolvere sfide industriali critiche.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Settori Principali |

|---|---|---|

| Deposizione di Film Sottili | Vaporizza il materiale sottovuoto per rivestire un substrato | Ottica, Elettronica, Imballaggio, Automobilistico |

| Trattamento Acque Reflue | Fa bollire l'acqua a bassa pressione per separare i contaminanti | Finitura Metalli, Alimenti e Bevande, Farmaceutica, Chimica |

Hai bisogno di una soluzione per rivestimenti ad alta purezza o per il trattamento delle acque reflue industriali?

In KINTEK, siamo specializzati nella fornitura di sistemi avanzati di evaporazione sotto vuoto su misura per le tue specifiche esigenze di laboratorio e industriali. Sia che tu stia sviluppando elettronica di prossima generazione, creando rivestimenti ottici precisi o puntando allo scarico liquido zero nel tuo impianto, la nostra esperienza e le nostre attrezzature possono aiutarti a ottenere risultati superiori con efficienza e affidabilità.

Contattaci oggi stesso per discutere come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono migliorare i tuoi processi e fornire la purezza e le prestazioni che richiedi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto per SPE a base di PEO? Garantire la stabilità anidra nella preparazione di batterie allo stato solido

- Quali sono le emissioni della pirolisi dei rifiuti? Una guida alla trasformazione più pulita dei rifiuti

- Come viene trasferito il calore nello spazio vuoto? Scopri il potere della radiazione termica

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere una qualità metallurgica superiore e un controllo di processo

- A cosa serve un forno ad alta temperatura? Una guida alla trasformazione dei materiali

- Qual è il miglior trattamento termico? Scegli il processo giusto per le proprietà del tuo metallo

- In che modo un forno a reazione contribuisce alla sintesi della polvere precursore di nitruro di uranio (U2N3)? Controlli ad alta purezza