Nella sua essenza, lo sputtering a RF è una tecnica di deposizione di film sottili utilizzata principalmente per materiali che sono isolanti elettrici o semiconduttori. Le sue applicazioni più comuni si trovano nella produzione di microelettronica, dai complessi chip per computer ai rivestimenti ottici, dove la deposizione di strati uniformi e di alta qualità di materiali non conduttivi è essenziale.

La ragione fondamentale per utilizzare lo sputtering a RF è superare una limitazione critica di metodi più semplici come lo sputtering a corrente continua (DC). Permette di depositare materiali isolanti senza l'accumulo di carica che interrompe il processo con la corrente continua, sbloccando una vasta gamma di applicazioni avanzate.

Il problema fondamentale che lo sputtering a RF risolve

Per comprendere le applicazioni dello sputtering a RF, è necessario prima capire il problema che è stato progettato per risolvere. La chiave risiede nelle proprietà elettriche del materiale che si desidera depositare.

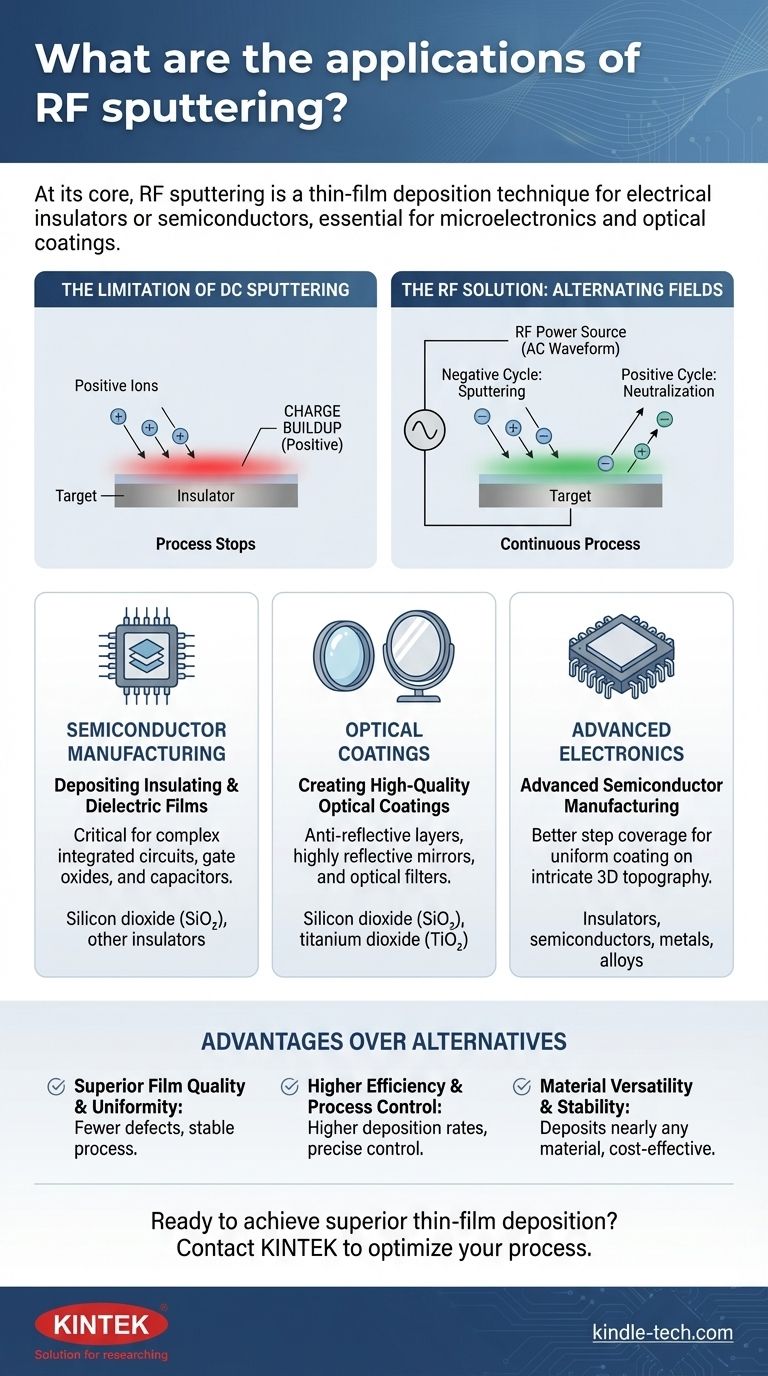

La limitazione dello sputtering a DC

Nello sputtering standard a DC (Corrente Continua), un materiale bersaglio viene bombardato da ioni positivi provenienti da un plasma per "spruzzare" atomi su un substrato. Questo funziona eccezionalmente bene per i materiali elettricamente conduttivi, come i metalli.

Tuttavia, se il materiale bersaglio è un isolante (un dielettrico), gli ioni positivi si attaccano alla sua superficie. Ciò provoca un rapido accumulo di carica positiva, che respinge elettricamente qualsiasi altro ione positivo in arrivo e interrompe di fatto il processo di sputtering.

La soluzione RF: campi alternati

Lo sputtering a RF (Radio Frequenza) risolve questo problema sostituendo la sorgente di alimentazione DC con una sorgente AC ad alta frequenza. Questo campo alterna rapidamente tra potenziale positivo e negativo.

Durante il ciclo negativo, il bombardamento di ioni positivi spruzza il materiale come previsto. Durante il breve ciclo positivo, il bersaglio attira una pioggia di elettroni dal plasma, che neutralizza la carica positiva accumulata sulla superficie. Ciò impedisce l'accumulo di carica e consente la deposizione continua e stabile di materiali isolanti.

Capacità e applicazioni chiave

Questa capacità di gestire materiali non conduttivi è la base per le applicazioni principali dello sputtering a RF.

Deposizione di film isolanti e dielettrici

L'applicazione più importante è la creazione di sottili strati isolanti. Questo è fondamentale nell'industria dei semiconduttori per costruire le complesse strutture a strati dei circuiti integrati.

Questi film dielettrici sono utilizzati per isolare componenti conduttivi, formare gli ossidi di gate nei transistor e creare condensatori direttamente su un chip.

Creazione di rivestimenti ottici di alta qualità

Lo sputtering a RF viene utilizzato per depositare strati precisi di materiali come il biossido di silicio (SiO₂) o il biossido di titanio (TiO₂) sul vetro.

Questi film sono utilizzati per creare rivestimenti antiriflesso per lenti, specchi altamente riflettenti e filtri ottici dove l'uniformità e la purezza del film sono fondamentali.

Produzione avanzata di semiconduttori

Rispetto ad altri metodi, lo sputtering a RF opera a pressioni più basse (1-15 mTorr). Ciò riduce la probabilità che gli atomi spruzzati collidano con le molecole di gas durante il loro percorso verso il substrato.

Il risultato è un percorso più diretto e una migliore "copertura dei gradini" (step coverage), il che significa che il film può rivestire uniformemente la topografia intricata e tridimensionale di un moderno microchip. Ciò porta a dispositivi di qualità superiore e più affidabili.

Comprendere i vantaggi rispetto alle alternative

La scelta dello sputtering a RF è una decisione tecnica guidata dai suoi vantaggi distinti in scenari specifici, in particolare se confrontato con lo sputtering a DC o l'evaporazione termica.

Qualità del film e uniformità superiori

Il campo AC previene l'arcing e l'accumulo di carica che affliggono lo sputtering a DC di alcuni materiali. Ciò porta a un processo più stabile e si traduce in film con meno difetti e maggiore uniformità su tutto il substrato.

Maggiore efficienza e controllo del processo

L'energia RF è molto efficace nel mantenere un plasma, anche a basse pressioni. Ciò aumenta la densità di ioni disponibili per lo sputtering, portando a tassi di deposizione più elevati rispetto allo sputtering a DC alla stessa bassa pressione.

Ciò conferisce agli ingegneri un controllo preciso sulla crescita e sulle proprietà del film.

Versatilità e stabilità del materiale

Lo sputtering a RF non è limitato agli isolanti; può depositare quasi qualsiasi materiale, inclusi metalli, leghe e compositi. Gli sviluppi moderni come lo sputtering a diodo RF hanno ulteriormente migliorato il processo eliminando problemi come l'erosione irregolare del bersaglio (effetto "race track"), portando a un processo di produzione più stabile, ripetibile ed economicamente vantaggioso.

Prendere la decisione giusta per il tuo obiettivo

La decisione di utilizzare lo sputtering a RF dipende dal materiale che è necessario depositare e dalla qualità richiesta per il film finale.

- Se il tuo obiettivo principale è la deposizione economica di metalli conduttivi: Lo sputtering a DC standard è spesso la scelta più economica e semplice.

- Se il tuo obiettivo principale è depositare qualsiasi materiale isolante, dielettrico o semiconduttore: Lo sputtering a RF non è solo un'opzione; è la tecnologia necessaria.

- Se il tuo obiettivo principale è ottenere la massima qualità del film, uniformità e copertura dei gradini per dispositivi complessi: Lo sputtering a RF fornisce una stabilità di processo e un controllo superiori per applicazioni critiche.

In definitiva, scegliere lo sputtering a RF è una scelta per la versatilità e la qualità, che consente la fabbricazione dei materiali avanzati che alimentano il nostro mondo elettronico moderno.

Tabella riassuntiva:

| Area di applicazione | Caso d'uso chiave | Materiali depositati |

|---|---|---|

| Produzione di semiconduttori | Strati dielettrici, ossidi di gate, condensatori | Biossido di silicio (SiO₂), altri isolanti |

| Rivestimenti ottici | Strati antiriflesso, specchi, filtri | Biossido di silicio (SiO₂), biossido di titanio (TiO₂) |

| Elettronica avanzata | Deposizione di film uniforme su strutture 3D complesse | Isolanti, semiconduttori, metalli, leghe |

Pronto per ottenere una deposizione di film sottili superiore per il tuo laboratorio?

Lo sputtering a RF è essenziale per depositare materiali isolanti e dielettrici con elevata uniformità e precisione. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o dispositivi elettronici complessi, l'esperienza di KINTEK nelle apparecchiature e nei materiali di consumo da laboratorio può aiutarti a ottimizzare il tuo processo.

Le nostre soluzioni sono progettate per fornire la stabilità, il controllo e la versatilità dei materiali richiesti dai tuoi progetti. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere risultati eccezionali.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura