In sostanza, il Deposito Fisico da Vapore (PVD) è un processo di rivestimento ad alta tecnologia utilizzato per applicare un film estremamente sottile ma durevole su una superficie. Le sue applicazioni sono vaste, spaziando dai componenti aerospaziali e impianti medici agli utensili da taglio e alle finiture decorative, con l'obiettivo universale di migliorare le proprietà superficiali di un componente come durezza, resistenza all'usura e resistenza alla corrosione.

Il valore fondamentale del PVD non è semplicemente estetico; è uno strumento ingegneristico fondamentale che ti consente di migliorare le prestazioni e la durata di vita di un materiale modificando la sua superficie a livello microscopico, senza alterare le proprietà del componente sottostante.

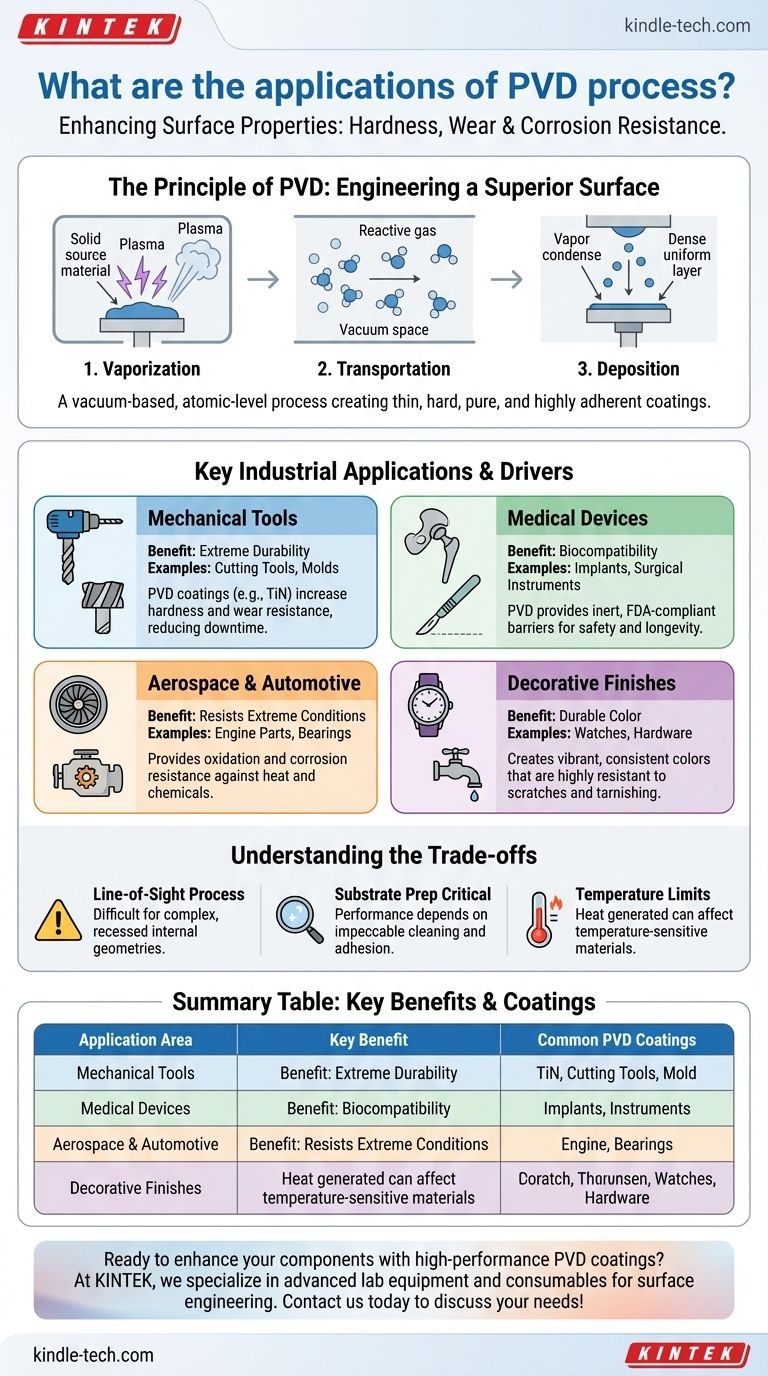

Il Principio del PVD: Ingegnerizzare una Superficie Superiore

Il Deposito Fisico da Vapore è un processo basato sul vuoto. Cambia fondamentalmente il modo in cui un componente interagisce con il suo ambiente aggiungendo un nuovo strato ad alte prestazioni atomo per atomo.

Come Funziona il PVD: Un Processo in Tre Fasi

Il processo PVD consiste in tre fasi principali condotte all'interno di una camera ad alto vuoto.

-

Vaporizzazione: Un materiale sorgente solido (un metallo come titanio o zirconio) viene convertito in uno stato di vapore. Ciò si ottiene spesso utilizzando plasma ad alta energia, come attraverso l'evaporazione ad arco o lo sputtering magnetronico.

-

Trasporto: Questi atomi o molecole vaporizzati viaggiano attraverso la camera a vuoto, spesso con l'aiuto di un gas reattivo (come azoto o ossigeno) che farà parte del rivestimento finale.

-

Deposizione: Il vapore si condensa sul componente target (il substrato), formando un rivestimento sottile, denso e altamente aderente.

Il Risultato: Rivestimenti Sottili, Duri e Puri

Questo processo controllato a livello atomico crea rivestimenti eccezionalmente puri e uniformi. Poiché avviene nel vuoto, non ci sono contaminanti che possano indebolire il film. Lo strato risultante è estremamente duro e saldamente legato al substrato, fornendo benefici prestazionali ben oltre ciò che il materiale di base da solo potrebbe offrire.

Principali Applicazioni Industriali e i Loro Fattori Trainanti

Le applicazioni per il PVD sono definite dai problemi che risolve. Le industrie lo utilizzano quando la superficie di un componente è il suo principale punto di guasto o limitazione.

Per gli Utensili Meccanici: Aumentare la Durata

Questo è uno degli usi più comuni del PVD. Rivestire punte da trapano, frese e stampi industriali ne aumenta drasticamente la durata.

I fattori trainanti principali sono la resistenza all'usura e la durezza. Un rivestimento PVD come il Nitruro di Titanio (TiN) rende il tagliente significativamente più duro, consentendogli di resistere all'abrasione e all'attrito più a lungo, portando a un lavoro più preciso e a tempi di inattività ridotti.

Per i Dispositivi Medici: Garantire la Biocompatibilità

Il PVD è fondamentale per impianti medici, strumenti chirurgici e dispositivi dentali. Il processo può soddisfare i rigorosi requisiti della FDA per la sicurezza.

Il vantaggio chiave qui è la biocompatibilità. I rivestimenti sono inerti e non tossici, creando una barriera sicura tra un impianto metallico (come un'articolazione dell'anca) e il corpo umano. Ciò previene reazioni avverse e migliora la longevità del dispositivo.

Per l'Aerospaziale e l'Automotive: Resistere a Condizioni Estreme

Componenti come pale di turbine, parti di motori e cuscinetti operano sotto stress, calore e ambienti corrosivi immensi.

Il PVD fornisce una cruciale resistenza all'ossidazione e resistenza alla corrosione. Il rivestimento denso agisce come uno scudo, proteggendo il metallo sottostante dal degrado ad alta temperatura e dagli attacchi chimici, il che è essenziale per la sicurezza e le prestazioni.

Per le Finiture Decorative: Ottenere Colori Durevoli

Il PVD è utilizzato per creare finiture durevoli ed esteticamente gradevoli su orologi, rubinetti, occhiali e ferramenta. A differenza della vernice o della placcatura tradizionale, questi colori fanno parte di uno strato ceramico duro.

Sebbene l'obiettivo sia estetico, il fattore trainante è la durabilità. I rivestimenti decorativi PVD offrono colori vibranti e uniformi che sono anche altamente resistenti a graffi, appannamento e scolorimento, garantendo che il prodotto rimanga nuovo molto più a lungo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un Processo a Linea di Vista

Il PVD viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente geometrie interne complesse o caratteristiche profondamente incassate senza una rotazione sofisticata del pezzo.

La Preparazione del Substrato è Critica

Le prestazioni di un rivestimento PVD dipendono interamente dalla sua adesione alla superficie. Il substrato deve essere impeccabilmente pulito e privo di oli, ossidi o contaminanti prima di entrare nella camera a vuoto, aggiungendo una fase critica al processo di produzione.

La Temperatura Può Essere un Fattore Limitante

Il processo PVD genera un calore significativo. Sebbene ciò aiuti a creare un rivestimento denso, può essere problematico per i materiali sensibili alla temperatura come alcune plastiche o metalli a basso punto di fusione, che potrebbero deformarsi o alterarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare il PVD dipende interamente dal problema che devi risolvere.

- Se la tua priorità principale è estendere la vita degli utensili: Il PVD è una soluzione leader per migliorare la durezza e la lubrificità su utensili da taglio e formatura.

- Se la tua priorità principale è la biocompatibilità: Il PVD fornisce una barriera inerte e conforme alla FDA per impianti e strumenti medici.

- Se la tua priorità principale è una finitura decorativa durevole: Il PVD offre una vasta gamma di colori con una resistenza ai graffi di gran lunga superiore alla vernice o alla placcatura tradizionale.

- Se la tua priorità principale è la resistenza alla corrosione o al calore: Il PVD crea una barriera densa e non porosa che protegge i componenti in ambienti ostili.

In definitiva, il PVD ti consente di selezionare un materiale per la sua forza e costo di base, ingegnerizzando al contempo con precisione la sua superficie per le esigenze specifiche del suo ambiente.

Tabella Riassuntiva:

| Area di Applicazione | Vantaggio Chiave | Rivestimenti PVD Comuni |

|---|---|---|

| Utensili Meccanici | Durezza Estrema e Resistenza all'Usura | Nitruro di Titanio (TiN), Carburo di Titanio (TiCN) |

| Dispositivi Medici | Biocompatibilità e Resistenza alla Corrosione | Nitruro di Titanio, Nitruro di Zirconio |

| Aerospaziale e Automotive | Resistenza alle Alte Temperature e all'Ossidazione | Nitruro di Cromo (CrN), Nitruro di Titanio e Alluminio (AlTiN) |

| Finiture Decorative | Resistenza a Graffi e Appannamento | Nitruro di Zirconio (per l'oro), Carbonitruro di Titanio (per il rosa/nero) |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Sia che tu stia sviluppando utensili da taglio, impianti medici o finiture decorative durevoli, le nostre soluzioni PVD possono aiutarti a ottenere durezza superiore, resistenza all'usura e biocompatibilità.

Contattaci oggi per discutere come la nostra esperienza può estendere la durata e le prestazioni dei tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura