Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo di rivestimento sofisticato utilizzato per applicare un film sottilissimo e ad alte prestazioni su una vasta gamma di prodotti. Le sue applicazioni spaziano dai settori aerospaziale e automobilistico, dove fornisce resistenza all'usura ai componenti del motore, ai dispositivi medici e ai beni di consumo, dove offre una finitura durevole, decorativa e biocompatibile su tutto, dagli strumenti chirurgici ai rubinetti da cucina.

Il vero valore del rivestimento PVD non risiede solo nella sua ampia gamma di applicazioni, ma nella sua capacità di migliorare fondamentalmente le proprietà di un prodotto. È una scelta strategica per aggiungere caratteristiche specifiche—come durezza estrema, resistenza alla corrosione o un'estetica di pregio—che il materiale di base da solo non può fornire.

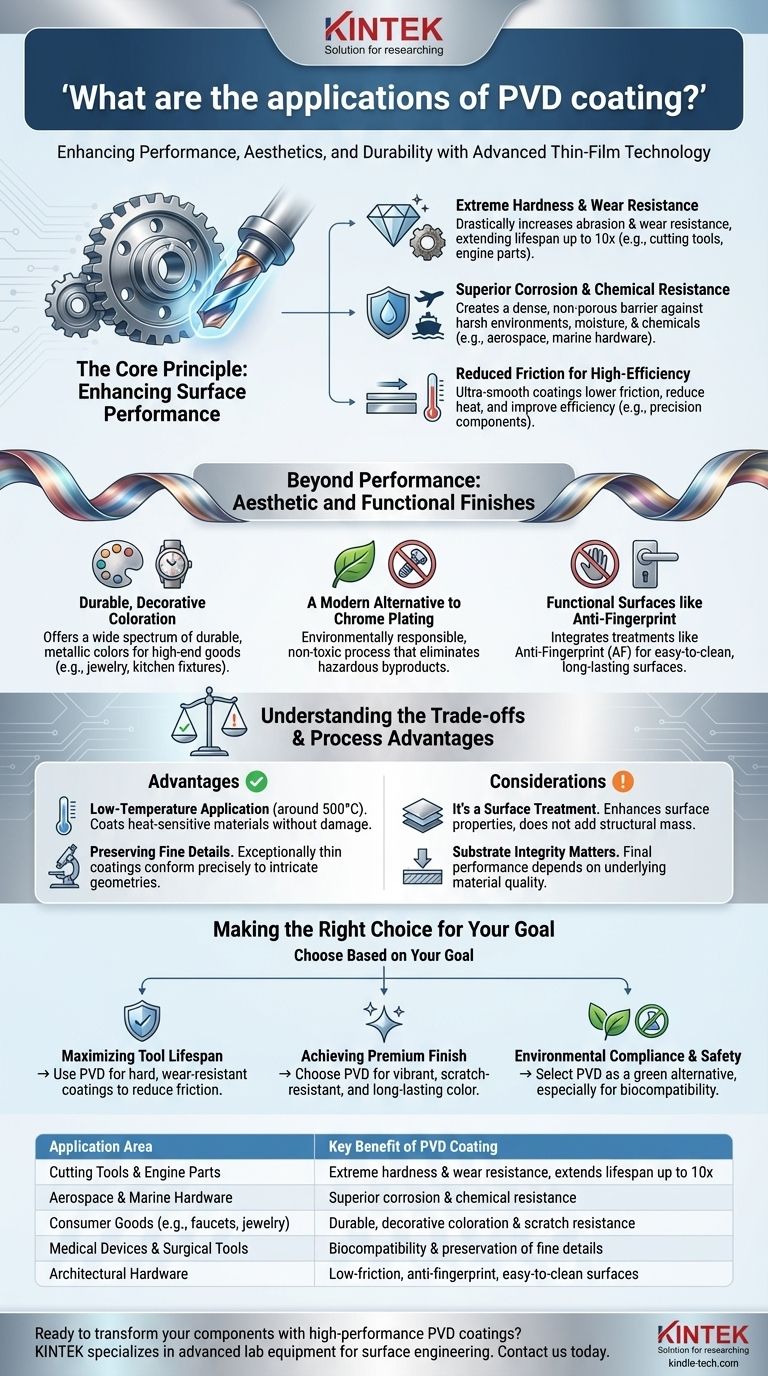

Il Principio Fondamentale: Migliorare le Prestazioni Superficiali

Il motore principale per l'utilizzo del PVD è migliorare le prestazioni funzionali di un materiale substrato. Il rivestimento agisce come un'armatura protettiva ad alte prestazioni che estende drasticamente la vita e l'affidabilità del pezzo sottostante.

Durezza Estrema e Resistenza all'Usura

Molte applicazioni richiedono una durata ben oltre quella che il metallo di base può offrire. Il PVD applica un rivestimento ceramico o composito eccezionalmente duro.

Ciò aumenta drasticamente la resistenza all'abrasione e all'usura. Questo è il motivo per cui il PVD è essenziale per utensili da taglio, punte da trapano e componenti del motore come i pistoni, dove può estendere la vita funzionale di un prodotto fino a dieci volte.

Superiore Resistenza alla Corrosione e agli Agenti Chimici

I rivestimenti PVD creano una barriera densa e non porosa che sigilla il substrato dal suo ambiente. Ciò lo rende una tecnologia critica nei settori in cui i componenti sono esposti a condizioni difficili.

Ciò è particolarmente prezioso nei settori aerospaziale, automobilistico e della ferramenta marina, dove i pezzi devono resistere alla corrosione causata da umidità, sale e altri agenti chimici.

Attrito Ridotto per Componenti ad Alta Efficienza

I rivestimenti non sono solo duri; sono anche incredibilmente lisci, il che riduce significativamente il coefficiente di attrito.

Per applicazioni ad alte prestazioni come parti di motori o utensili da taglio di precisione, un attrito inferiore significa minore generazione di calore, maggiore efficienza e funzionamento più fluido. La sottigliezza del rivestimento (tipicamente 3-5μm) preserva anche la nitidezza dei taglienti.

Oltre le Prestazioni: Finiture Estetiche e Funzionali

Sebbene il miglioramento funzionale sia un motore chiave, il PVD è ampiamente utilizzato anche per la sua capacità di produrre finiture decorative sorprendenti e durevoli che sono sia belle che pratiche.

Colorazione Decorativa Durevole

Il PVD può depositare un ampio spettro di colori con una lucentezza metallica molto più durevole rispetto alla verniciatura o alla placcatura tradizionali.

Ciò lo rende una scelta popolare per i beni di consumo di fascia alta dove l'estetica e la longevità sono fondamentali, inclusi gioielli, rubinetteria per cucina e bagno, montature per occhiali, strumenti musicali e strumenti di scrittura di pregio.

Un'Alternativa Moderna alla Cromatura

Il PVD è spesso utilizzato come alternativa "più ecologica" e superiore alla galvanica tradizionale, come il cromo duro.

Il processo PVD non produce sottoprodotti tossici o rifiuti pericolosi, rendendolo una scelta ecologicamente responsabile. La finitura risultante è anche più durevole e resistente alla corrosione.

Superfici Funzionali come Anti-Impronta

Nel design architettonico e di prodotto moderno, mantenere un aspetto pulito è fondamentale. I rivestimenti PVD possono essere combinati con altri trattamenti, come un rivestimento anti-impronta (AF), direttamente all'interno della camera di deposizione.

Questo processo integrato crea una superficie di lunga durata e facile da pulire, ideale per aree ad alto punto di contatto come ferramenta per porte e pannelli di elettrodomestici, dove l'estetica deve essere preservata durante l'uso quotidiano.

Comprendere i Compromessi e i Vantaggi del Processo

Scegliere il PVD comporta la comprensione delle sue caratteristiche di processo uniche, che creano sia vantaggi significativi che alcune considerazioni. Non è una soluzione universale.

Vantaggio: Applicazione a Bassa Temperatura

Il PVD è un processo a temperatura relativamente bassa, che opera tipicamente intorno ai 500°C.

Questo è un grande vantaggio rispetto ad altri metodi di rivestimento che richiedono alte temperature, poiché consente di rivestire materiali sensibili al calore senza il rischio di danni termici, distorsioni o alterazione delle proprietà fondamentali del substrato.

Vantaggio: Preservazione dei Dettagli Fini

Poiché i rivestimenti PVD sono eccezionalmente sottili, si conformano precisamente alla geometria superficiale originale.

Questo è fondamentale per applicazioni come frese e strumenti chirurgici, dove preservare la nitidezza di una lama o i dettagli intricati di un componente è irrinunciabile.

Considerazione: È un Trattamento Superficiale, Non una Soluzione Strutturale

Il PVD aggiunge incredibili proprietà superficiali ma non modifica le caratteristiche di massa del substrato. È un film sottile, non un metodo per aggiungere massa strutturale.

L'integrità del prodotto finale dipende ancora dalla resistenza e dalla qualità del materiale sottostante. Il rivestimento migliora, non crea.

Fare la Scelta Giusta per il Tuo Obiettivo

Il rivestimento PVD è uno strumento versatile e la sua migliore applicazione dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la durata di utensili o componenti: Utilizza il PVD per applicare rivestimenti duri e resistenti all'usura su utensili da taglio, stampi e parti di motori per ridurre drasticamente l'attrito e l'usura.

- Se il tuo obiettivo principale è ottenere una finitura di pregio e durevole: Scegli il PVD per prodotti di consumo, ferramenta architettonica o finiture automobilistiche per ottenere un colore vibrante e duraturo che resista a graffi e sbiadimento.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza: Seleziona il PVD come alternativa ecologica alla placcatura tradizionale, specialmente per dispositivi medici o componenti in cui la biocompatibilità e l'assenza di sostanze chimiche tossiche sono fondamentali.

In definitiva, adottare il PVD è una decisione strategica per ingegnerizzare una superficie migliore, trasformando un componente standard in un prodotto di alto valore, durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Area di Applicazione | Beneficio Chiave del Rivestimento PVD |

|---|---|

| Utensili da Taglio e Parti Motore | Durezza estrema e resistenza all'usura, estende la vita fino a 10 volte |

| Ferramenta Aerospaziale e Marina | Superiore resistenza alla corrosione e agli agenti chimici |

| Beni di Consumo (es. rubinetti, gioielli) | Colorazione decorativa durevole e resistenza ai graffi |

| Dispositivi Medici e Strumenti Chirurgici | Biocompatibilità e preservazione dei dettagli fini |

| Ferramenta Architettonica | Superfici a basso attrito, anti-impronta, facili da pulire |

Pronto a trasformare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per l'ingegneria delle superfici. Che tu sia nel settore aerospaziale, nella produzione di dispositivi medici o nei beni di consumo, le nostre soluzioni ti aiutano a ottenere durata, estetica ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare le esigenze di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura