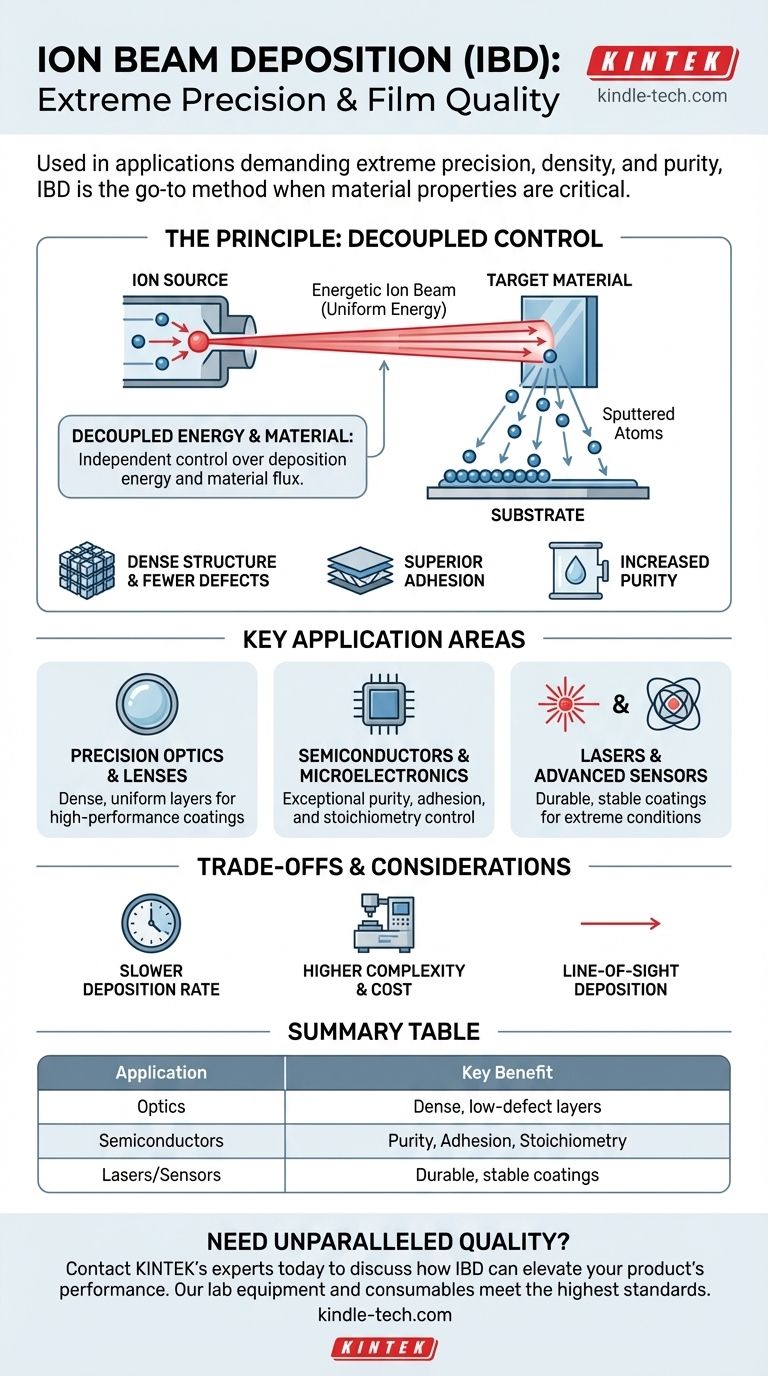

In sintesi, la deposizione a fascio ionico (IBD) è utilizzata in applicazioni che richiedono estrema precisione e qualità del film. Ciò include la produzione di componenti ad alte prestazioni come ottiche di precisione, semiconduttori, sensori specializzati come i giroscopi e rivestimenti laser durevoli. È il metodo preferito quando le proprietà del materiale di un film sottile—come la sua densità, purezza e adesione—sono assolutamente critiche per la funzione del prodotto finale.

Il valore della deposizione a fascio ionico non risiede solo in ciò che crea, ma in come lo fa. Fornendo un controllo indipendente e preciso sull'energia di deposizione e sul flusso di materiale, l'IBD produce film sottili che sono più densi, più puri e aderiscono meglio rispetto a quelli realizzati con molti altri metodi, rendendola indispensabile per applicazioni ad alto rischio.

Perché l'IBD eccelle: Il principio del controllo

I vantaggi unici della deposizione a fascio ionico derivano dalla sua architettura fondamentale, che separa la creazione di ioni energetici dal materiale che viene depositato.

Disaccoppiare l'energia dal materiale

In un sistema IBD, una sorgente ionica dedicata genera un fascio di ioni altamente controllato e focalizzato con energia uniforme. Questo fascio viene diretto su un materiale bersaglio, che viene sottoposto a sputtering (espulsione) di atomi, i quali poi viaggiano e rivestono il substrato.

Questa separazione tra la sorgente ionica e il bersaglio materiale è la chiave di differenziazione. Consente un controllo indipendente sull'energia, l'angolo e il flusso del materiale depositante, un livello di precisione non raggiungibile con altre tecniche comuni.

Il risultato: Proprietà del film superiori

Questo controllo granulare si traduce direttamente in film di qualità superiore. Gli ioni energetici del fascio "impacchettano" efficacemente gli atomi depositanti sul substrato.

Ciò porta a film con una struttura densa, meno difetti e una adesione superiore al substrato. L'ambiente di alto vuoto e l'azione di sputtering focalizzata si traducono anche in film con maggiore purezza.

Controllo ineguagliabile della stechiometria e dello spessore

Poiché il processo di deposizione è gestito con estrema precisione, l'IBD fornisce un controllo eccezionale sul film finale.

Ciò rende possibile mantenere la composizione target ideale (stechiometria) nel film depositato e ottenere uno spessore altamente uniforme su tutto il substrato, sia per la microelettronica che per componenti ottici più grandi.

Uno sguardo più approfondito alle aree di applicazione chiave

Le proprietà uniche dei film prodotti tramite IBD rendono la tecnologia essenziale in diversi settori avanzati.

Ottiche di precisione e lenti

I rivestimenti ottici per lenti, specchi e filtri richiedono decine di strati con spessore e indice di rifrazione controllati con precisione.

La capacità dell'IBD di produrre strati estremamente densi, a basso difetto e uniformi è fondamentale per creare rivestimenti antiriflesso e specchi altamente riflettenti che funzionino in modo affidabile e duraturo.

Semiconduttori e microelettronica

Nella produzione di semiconduttori, la purezza del film, l'adesione e l'assenza di difetti sono requisiti non negoziabili.

L'IBD è utilizzata per depositare strati di film sottili critici dove l'integrità elettrica o dei materiali non può essere compromessa. La sua idoneità sia per substrati di piccole che di grandi dimensioni la rende versatile per questo settore.

Laser e sensori avanzati

I sistemi laser ad alta potenza utilizzano specchi e rivestimenti speciali che devono resistere a un'intensa energia senza degradarsi. I film densi e durevoli creati tramite IBD sono ideali per questi rivestimenti per barre laser.

Allo stesso modo, i sensori di precisione come i giroscopi si basano su componenti con proprietà del materiale perfettamente stabili e uniformi, uno standard che l'IBD soddisfa costantemente.

Comprendere i compromessi

Sebbene potente, la deposizione a fascio ionico non è la soluzione universale per tutte le applicazioni di film sottili. La sua precisione comporta chiari compromessi.

Velocità di deposizione

Rispetto a metodi come lo sputtering magnetronico o l'evaporazione termica, l'IBD è generalmente un processo più lento. Ciò la rende meno conveniente per le applicazioni in cui l'obiettivo principale è depositare rapidamente uno strato spesso di materiale.

Complessità e costo del sistema

I sistemi IBD, con le loro sorgenti ioniche dedicate e i meccanismi di controllo sofisticati, sono più complessi e comportano un costo di capitale superiore rispetto alle apparecchiature PVD più semplici. Maggiore è anche la competenza richiesta per la loro gestione e manutenzione.

Deposizione in linea di vista

Come la maggior parte delle tecniche PVD, l'IBD è un processo in linea di vista. Il materiale viaggia in linea retta dal bersaglio al substrato. Ciò può rendere difficile ottenere rivestimenti uniformi su oggetti tridimensionali complessi senza un'intricata rotazione e manipolazione del substrato.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con il risultato più critico del tuo progetto.

- Se la tua attenzione principale è sulle prestazioni e la precisione: La deposizione a fascio ionico è la scelta superiore per creare film densi, puri e privi di difetti, dove le proprietà del materiale sono inderogabili, come nell'ottica o nei semiconduttori.

- Se la tua attenzione principale è sulla velocità e il costo per il rivestimento di massa: Dovresti considerare metodi alternativi come lo sputtering magnetronico o l'evaporazione, poiché la velocità di deposizione inferiore e il costo maggiore delle apparecchiature dell'IBD potrebbero non essere giustificati.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse: Sii consapevole della natura in linea di vista dell'IBD e valuta se la manipolazione del substrato richiesta è fattibile ed economicamente vantaggiosa per il tuo progetto.

In definitiva, la deposizione a fascio ionico è uno strumento specializzato utilizzato quando l'integrità e le prestazioni di un film sottile sono fondamentali.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave dell'IBD |

|---|---|

| Ottiche di precisione e lenti | Strati densi e a basso difetto per rivestimenti ad alte prestazioni |

| Semiconduttori e microelettronica | Purezza eccezionale, adesione e controllo della stechiometria |

| Laser e sensori avanzati (es. giroscopi) | Rivestimenti durevoli e stabili che resistono a condizioni estreme |

Hai bisogno di un film sottile di qualità senza pari?

Se il tuo progetto richiede estrema precisione, purezza e integrità del film—per applicazioni in semiconduttori, ottica o sensori avanzati—l'esperienza di KINTEK nella deposizione a fascio ionico è la tua soluzione. Le nostre apparecchiature di laboratorio e i materiali di consumo sono progettati per soddisfare i più alti standard, garantendo che i tuoi film siano densi, privi di difetti e perfettamente aderenti.

Contatta oggi i nostri esperti per discutere come l'IBD può migliorare le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Presse a Forma Speciale per Laboratorio

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità