In sostanza, un forno industriale è un dispositivo di elaborazione termica altamente controllato utilizzato per alterare fondamentalmente le proprietà fisiche e chimiche dei materiali. Le sue applicazioni coprono quasi ogni settore della produzione moderna, dalla creazione di componenti aerospaziali e parti metalliche stampate in 3D alla produzione di ceramiche di uso quotidiano e al trattamento termico di utensili in acciaio.

Il vero ruolo di un forno industriale non è solo generare calore; è fornire l'ambiente termico preciso necessario per unire, modellare, indurire o creare materiali, rendendolo uno strumento indispensabile sia per la produzione di massa che per la ricerca scientifica.

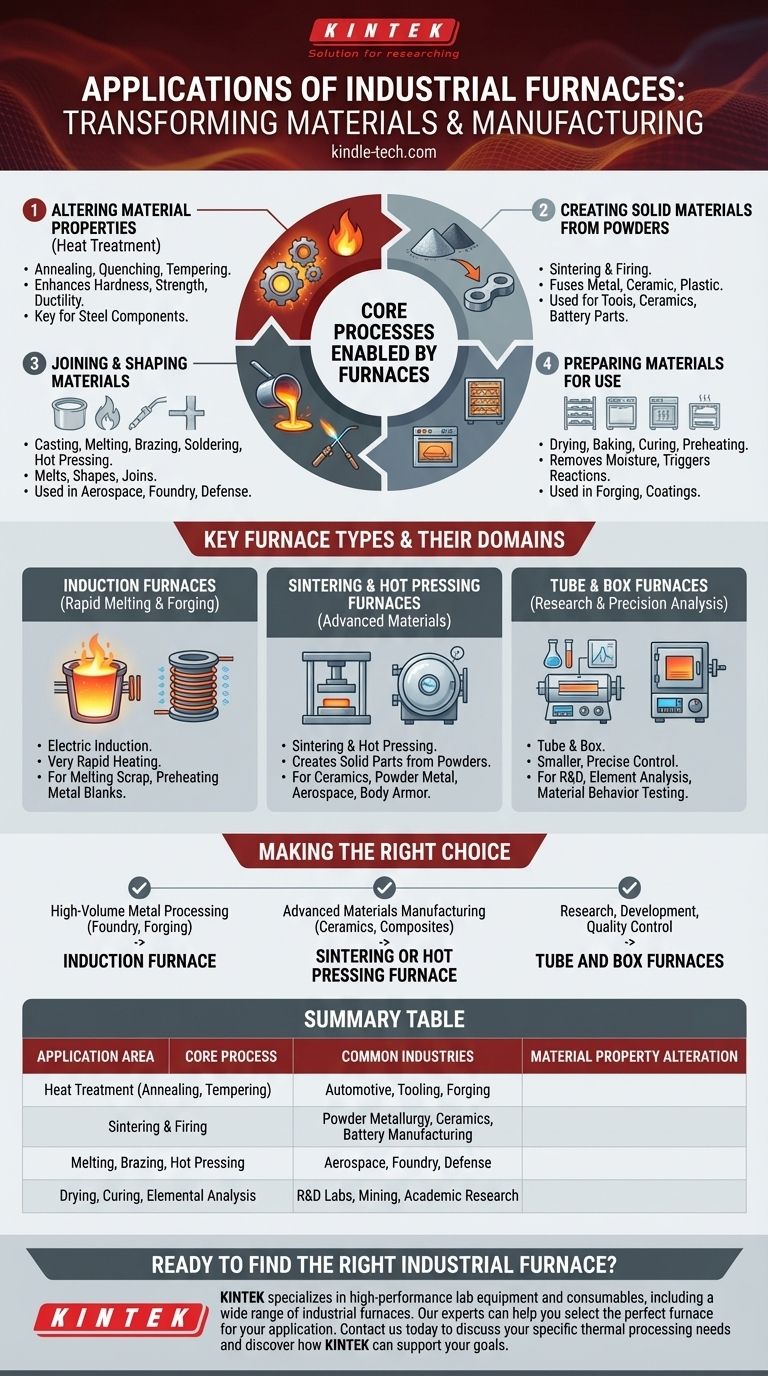

Processi fondamentali abilitati dai forni

I forni industriali sono meglio compresi non da un elenco di applicazioni, ma dai processi fondamentali che facilitano. Questi processi sono i mattoni della scienza dei materiali e della produzione moderna.

Alterazione delle proprietà dei materiali (trattamento termico)

Molte applicazioni ruotano attorno alla modifica della struttura interna di un materiale per migliorarne le caratteristiche.

Il trattamento termico comporta un riscaldamento e raffreddamento controllati per migliorare proprietà come durezza, resistenza o duttilità. I processi chiave includono la ricottura (ammorbidimento), la tempra (indurimento) e il rinvenimento (riduzione della fragilità).

Queste tecniche sono fondamentali nelle industrie del trattamento termico e della forgiatura, specialmente per i componenti in acciaio.

Creazione di materiali solidi da polveri

I forni sono essenziali per trasformare materiali in polvere in parti solide e funzionali.

La cottura e la sinterizzazione utilizzano il calore per fondere insieme particelle di metallo, ceramica o plastica senza raggiungere il loro punto di fusione. Questo è il processo fondamentale per le industrie della metallurgia delle polveri, delle ceramiche avanzate e della produzione di batterie.

Le applicazioni vanno dalla produzione di utensili in acciaio inossidabile e parti idrauliche per aeromobili alla creazione delle basi durevoli per sci e snowboard.

Unione e modellatura dei materiali

Le alte temperature consentono la fusione, la modellatura e l'unione dei materiali.

Processi come la fusione e la colata sono centrali per l'industria della fonderia per il riciclo e la creazione di nuove parti metalliche. La brasatura e la saldatura utilizzano il calore per unire diversi componenti, mentre la pressatura a caldo utilizza calore e pressione per formare parti ad alta resistenza.

Questi metodi sono comuni nella produzione aerospaziale, automobilistica e della difesa per creare di tutto, dalle armature dei veicoli ai componenti dei motori.

Preparazione dei materiali per l'uso

Processi termici più semplici vengono utilizzati per preparare i materiali per fasi successive o per l'uso finale.

L'essiccazione, la cottura e la polimerizzazione comportano l'applicazione di calore per rimuovere l'umidità o innescare una reazione chimica in rivestimenti, adesivi o compositi. Il preriscaldamento è ampiamente utilizzato nell'industria della forgiatura per rendere i grezzi metallici più facili da modellare.

Tipi di forni chiave e i loro domini

Diversi processi industriali richiedono attrezzature specializzate. Il tipo di forno utilizzato è direttamente collegato al materiale, alla temperatura richiesta e al risultato specifico desiderato.

Forni a induzione: per fusione e forgiatura rapide

I forni a induzione elettrica utilizzano l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso. Ciò consente un riscaldamento molto rapido ed efficiente.

Sono un pilastro dell'industria della fonderia per la fusione di rottami metallici e nell'industria della forgiatura per il preriscaldamento dei grezzi metallici prima della modellatura.

Forni di sinterizzazione e pressatura a caldo: per materiali avanzati

Questi forni sono progettati per processi che creano parti solide da polveri. I forni di sinterizzazione sono fondamentali per la produzione di ceramiche e parti in metallo in polvere.

I forni a pressatura a caldo aggiungono pressione al processo di riscaldamento, creando componenti eccezionalmente densi e resistenti utilizzati nella produzione aerospaziale e di armature corporee.

Forni a tubo e a muffola: per laboratori e analisi di precisione

I forni a tubo e i forni a muffola sono tipicamente più piccoli e offrono un controllo della temperatura estremamente preciso, rendendoli ideali per la ricerca e lo sviluppo.

Sono ampiamente utilizzati in ambienti accademici, minerari e scientifici per l'analisi elementare e per determinare come i materiali si comportano in specifiche condizioni termiche.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno è interamente guidata dall'obiettivo industriale, poiché ogni tipo è ottimizzato per un set specifico di processi termici e materiali.

- Se il tuo obiettivo principale è la lavorazione di metalli ad alto volume (fonderia o forgiatura): Un forno a induzione è lo standard industriale per la sua velocità ed efficienza nella fusione e nel preriscaldamento.

- Se il tuo obiettivo principale è la produzione di materiali avanzati (ceramiche, compositi): I forni di sinterizzazione o pressatura a caldo forniscono il controllo necessario per creare parti ad alte prestazioni da polveri.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o il controllo qualità: I forni a tubo e a muffola offrono la precisione e la versatilità richieste per i test e l'analisi dei materiali.

In definitiva, il forno industriale è la tecnologia abilitante che trasforma le materie prime nei prodotti ad alte prestazioni che definiscono il nostro mondo moderno.

Tabella riassuntiva:

| Area di applicazione | Processo principale | Industrie comuni |

|---|---|---|

| Alterazione delle proprietà dei materiali | Trattamento termico (ricottura, rinvenimento) | Automotive, Utensileria, Forgiatura |

| Creazione di parti solide | Sinterizzazione e cottura | Metallurgia delle polveri, Ceramiche, Produzione di batterie |

| Unione e modellatura dei materiali | Fusione, Brasatura, Pressatura a caldo | Aerospaziale, Fonderia, Difesa |

| Preparazione e ricerca dei materiali | Essiccazione, Polimerizzazione, Analisi elementare | Laboratori R&S, Mineraria, Ricerca accademica |

Pronto a trovare il forno industriale giusto per la tua applicazione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusa un'ampia gamma di forni industriali su misura per il trattamento termico, la sinterizzazione, la fusione e la R&S. I nostri esperti possono aiutarti a selezionare il forno perfetto per migliorare il tuo processo di produzione, migliorare le proprietà dei materiali e aumentare l'efficienza.

Contattaci oggi per discutere le tue specifiche esigenze di elaborazione termica e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia