L'evaporazione a fascio elettronico è una tecnologia fondamentale per la creazione di film sottili ad alte prestazioni in una vasta gamma di settori, dall'aerospaziale all'elettronica, all'ottica avanzata e alla produzione. Le sue applicazioni primarie riguardano la deposizione di rivestimenti densi e puri che offrono un'eccezionale resistenza al calore, all'usura e agli agenti chimici, o che conferiscono specifiche proprietà ottiche ed elettriche a una superficie.

Il vero valore dell'evaporazione a fascio elettronico risiede nella sua capacità di vaporizzare in modo efficiente materiali con punti di fusione molto elevati. Questa capacità unica la rende il metodo preferito per creare rivestimenti protettivi durevoli e complessi strati ottici che sarebbero difficili o impossibili da ottenere con altre tecniche.

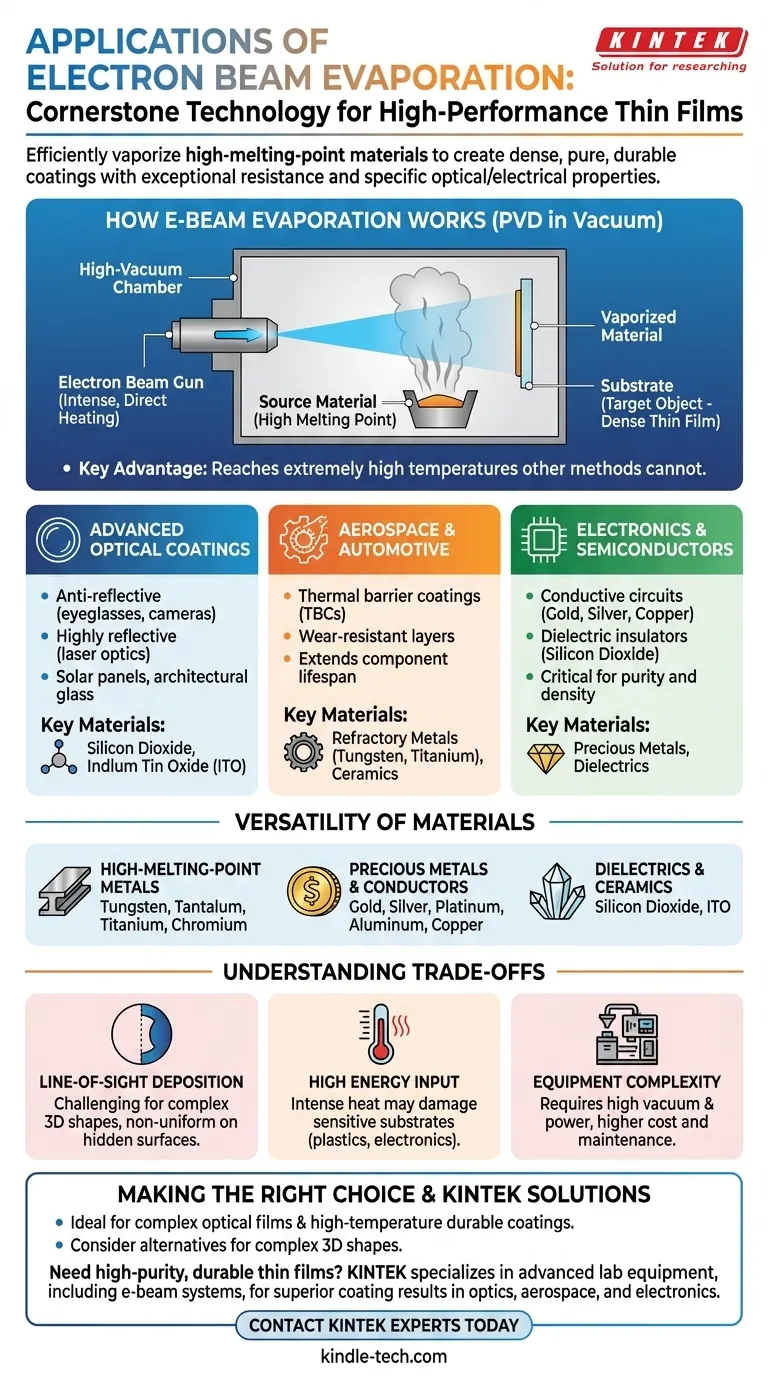

Come funziona l'evaporazione a fascio elettronico

Il processo principale: PVD sotto vuoto

L'evaporazione a fascio elettronico (e-beam) è un tipo di deposizione fisica da vapore (PVD). L'intero processo si svolge all'interno di una camera ad alto vuoto per garantire che il rivestimento finale sia estremamente puro.

Un fascio di elettroni ad alta potenza viene sparato contro un materiale sorgente, come un blocco di ceramica o metallo. Questa intensa energia riscalda il materiale fino a quando non evapora in un vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sull'oggetto target, o substrato, formando un film sottile e denso.

Il vantaggio chiave: riscaldamento intenso e diretto

Il fascio elettronico trasferisce il calore direttamente ed efficientemente al materiale sorgente. Ciò consente al processo di raggiungere temperature estremamente elevate che altri metodi non possono raggiungere.

Questa è la ragione centrale della sua versatilità: può vaporizzare materiali con punti di fusione molto elevati, dai metalli refrattari alle ceramiche durevoli.

Principali aree di applicazione per settore

Rivestimenti ottici avanzati

Questa è una delle applicazioni più importanti dell'evaporazione e-beam. Il processo fornisce l'alto grado di controllo necessario per creare strati precisi che manipolano la luce.

Gli esempi includono rivestimenti antiriflesso per occhiali e lenti di fotocamere, rivestimenti altamente riflettenti per l'ottica laser e film specifici utilizzati nei pannelli solari e nel vetro architettonico.

Aerospaziale e automobilistico

In questi settori, i componenti sono spesso esposti a calore e attrito estremi. L'evaporazione e-beam viene utilizzata per applicare rivestimenti barriera termica (TBC) e rivestimenti resistenti all'usura.

Questi strati ceramici o metallici durevoli proteggono le parti critiche del motore e altri componenti, prolungandone la durata e migliorandone le prestazioni e la sicurezza.

Elettronica e semiconduttori

La purezza e la densità dei film depositati con e-beam sono fondamentali per la produzione di componenti elettronici.

Viene utilizzato per depositare film sottili di metalli conduttivi come oro, argento e rame per circuiti, nonché materiali dielettrici come il biossido di silicio per isolanti.

La versatilità dei materiali

La capacità di gestire materiali ad alta temperatura è ciò che distingue veramente l'evaporazione e-beam. Può depositare una gamma unica e ampia di materiali.

Metalli ad alto punto di fusione

Ciò include metalli refrattari noti per la loro durezza e resistenza al calore, come tungsteno, tantalio, titanio e cromo.

Metalli preziosi e conduttori

Il processo è anche altamente efficace per la deposizione di metalli preziosi e conduttivi, inclusi oro, argento, platino, alluminio e rame.

Dielettrici e ceramiche

L'evaporazione e-beam è ideale per l'applicazione di composti ceramici e dielettrici con alti punti di fusione, come il biossido di silicio e l'ossido di indio-stagno (ITO), che sono cruciali per applicazioni ottiche ed elettroniche.

Comprendere i compromessi

Deposizione a vista

Una limitazione chiave dell'evaporazione e-beam è che si tratta di un processo a vista. Il vapore viaggia in linea retta dalla sorgente al substrato.

Ciò può rendere difficile rivestire forme complesse e tridimensionali con spessore uniforme, poiché le superfici non direttamente rivolte verso la sorgente riceveranno poco o nessun rivestimento.

Elevato apporto energetico

L'intensa energia del fascio elettronico può causare un significativo riscaldamento del substrato. Questo può essere un problema per materiali sensibili al calore come le plastiche o alcuni componenti elettronici, causando potenzialmente danni.

Complessità dell'attrezzatura

I sistemi e-beam sono complessi e richiedono ambienti ad alto vuoto e alimentatori ad alta tensione. Ciò rende l'investimento iniziale e la manutenzione continua più impegnativi rispetto ad alcune altre tecnologie di rivestimento.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è creare film ottici complessi e multistrato: L'evaporazione a fascio elettronico offre la precisione e la flessibilità dei materiali necessarie per prestazioni superiori.

- Se il tuo obiettivo principale è depositare rivestimenti durevoli e resistenti al calore da metalli refrattari o ceramiche: Questo metodo è una delle opzioni più efficaci ed efficienti disponibili.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: Potrebbe essere necessario esplorare processi PVD alternativi come lo sputtering che non hanno le stesse limitazioni di visibilità.

In definitiva, comprendere queste capacità fondamentali ti consente di sfruttare l'evaporazione e-beam per creare rivestimenti che definiscono le prestazioni della tecnologia moderna.

Tabella riassuntiva:

| Area di applicazione | Materiali chiave utilizzati | Benefici principali |

|---|---|---|

| Rivestimenti ottici | Biossido di silicio, ossido di indio-stagno (ITO) | Strati antiriflesso, altamente riflettenti per lenti e laser |

| Aerospaziale e automobilistico | Ceramiche, metalli refrattari (tungsteno, titanio) | Rivestimenti barriera termica (TBC), resistenza all'usura |

| Elettronica e semiconduttori | Oro, argento, rame, biossido di silicio | Circuiti conduttivi, isolanti dielettrici |

| Rivestimenti generici ad alte prestazioni | Metalli preziosi (oro, platino), alluminio | Resistenza chimica, proprietà elettriche specifiche |

Hai bisogno di un film sottile ad alta purezza e durevole per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio elettronico, per aiutarti a ottenere risultati di rivestimento superiori. Sia che tu stia sviluppando ottiche all'avanguardia, proteggendo componenti aerospaziali o producendo elettronica sensibile, la nostra esperienza ti garantisce la deposizione precisa del materiale di cui hai bisogno.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le prestazioni e l'affidabilità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura