I forni a crogiolo sono utilizzati principalmente per la fusione e il mantenimento di lotti di piccole e medie dimensioni di metalli non ferrosi. Le loro applicazioni vanno dalla creazione di gioielli artigianali e lavori di fonderia su piccola scala alla ricerca e sviluppo di laboratorio. Sono apprezzati per la loro flessibilità, che consente rapidi cambiamenti tra diversi metalli con una contaminazione minima.

Il vantaggio principale di un forno a crogiolo è la sua versatilità, ovvero la capacità di fondere in modo pulito lotti diversi e di piccole dimensioni di metallo. Questa flessibilità, tuttavia, spesso comporta un costo in termini di minore efficienza energetica e capacità limitata rispetto ai forni industriali su larga scala.

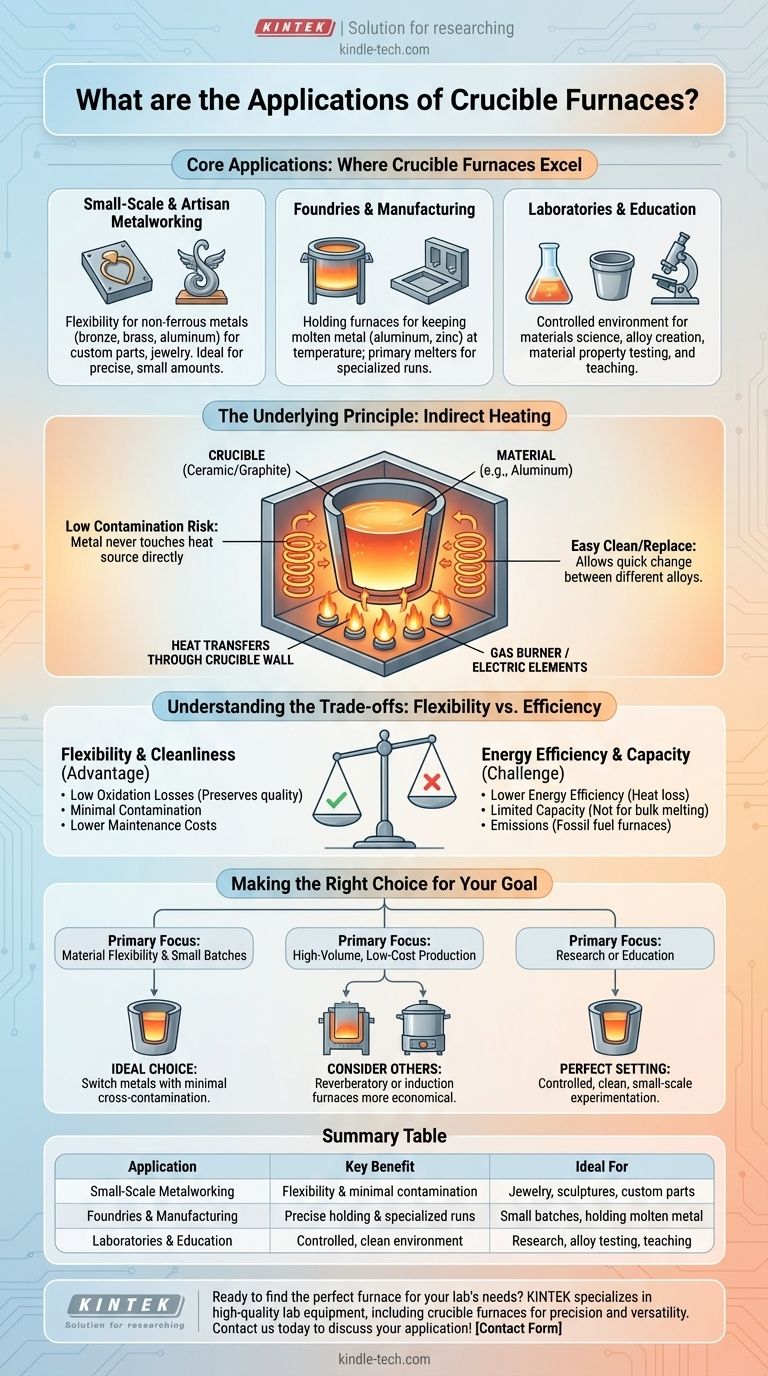

Applicazioni principali: dove i forni a crogiolo eccellono

Un forno a crogiolo viene scelto quando la capacità di gestire materiali diversi in piccole quantità è più importante del volume di produzione grezzo.

Lavorazione dei metalli su piccola scala e artigianale

I forni a crogiolo sono un pilastro per artigiani e piccole imprese. Sono ideali per la fusione di metalli come bronzo, ottone e alluminio per parti personalizzate, sculture e gioielli. La capacità di fondere una quantità piccola e precisa per un singolo progetto è inestimabile.

Fonderie e produzione

In contesti industriali più ampi, i forni a crogiolo svolgono ruoli specializzati. Vengono spesso utilizzati come forni di mantenimento, mantenendo un lotto di metallo fuso come alluminio o zinco alla temperatura corretta prima che venga utilizzato per la fusione. Servono anche come fonditori primari per piccole produzioni specializzate.

Laboratori e istruzione

Per la scienza dei materiali, la chimica e la ricerca ingegneristica, i forni a crogiolo forniscono un ambiente controllato. Consentono la creazione di leghe specifiche e il test delle proprietà dei materiali su scala gestibile. La loro semplicità li rende anche eccellenti strumenti didattici nelle scuole professionali e nelle università.

Il principio sottostante: riscaldamento indiretto

La funzione di un forno a crogiolo ne determina sia i punti di forza che le debolezze.

Come funziona

Il materiale da fondere (ad esempio, alluminio) viene posto all'interno di un contenitore chiamato crogiolo, che è tipicamente realizzato in ceramica o grafite. Questo crogiolo viene quindi riscaldato dall'esterno da un bruciatore a gas o da elementi elettrici. Il calore si trasferisce attraverso la parete del crogiolo per fondere il contenuto.

Perché questo è importante per la versatilità

Poiché il metallo non tocca direttamente la fonte di calore, il rischio di contaminazione è estremamente basso. Dopo una fusione, il crogiolo può essere pulito o sostituito, consentendo di fondere successivamente una lega o un metallo completamente diverso. Questo è un vantaggio significativo rispetto ai forni in cui il metallo è a diretto contatto con il rivestimento del forno.

Comprendere i compromessi: flessibilità vs. efficienza

Nessuno strumento è perfetto per ogni lavoro. Il principale compromesso per un forno a crogiolo è la sua efficienza operativa.

Il vantaggio della pulizia e del controllo

Il riscaldamento indiretto si traduce in basse perdite per ossidazione, poiché il metallo non è esposto alla fiamma diretta della combustione. Ciò preserva la qualità della fusione. I costi di manutenzione sono spesso inferiori perché i componenti strutturali del forno non sono a diretto contatto con il metallo fuso corrosivo.

La sfida dell'efficienza energetica

Il trasferimento di calore indirettamente è fondamentalmente meno efficiente rispetto ai metodi di riscaldamento diretto. Una quantità significativa di energia viene persa riscaldando l'aria intorno al crogiolo e il crogiolo stesso. Sebbene i design moderni con refrattari e isolamento di alta qualità abbiano migliorato notevolmente le prestazioni, molti forni a crogiolo tradizionali possono avere un'efficienza energetica molto bassa, alcuni fino al 12%.

Considerazioni ambientali ed economiche

I forni alimentati da combustibili fossili producono emissioni che potrebbero richiedere misure separate di controllo dell'inquinamento. A causa della loro minore efficienza, i forni a crogiolo possono consumare molta energia, rendendoli meno economici per operazioni su larga scala e continue rispetto ad altri tipi di forni.

Limitazioni di capacità e scala

Per loro natura, i forni a crogiolo sono limitati nelle dimensioni. Non sono semplicemente progettati per la fusione in massa richiesta nelle grandi fonderie industriali. La loro forza risiede nei lotti, non nella produzione continua e ad alto volume.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede l'allineamento della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la flessibilità dei materiali e i piccoli lotti: Un forno a crogiolo è la scelta ideale, offrendo la possibilità di passare tra diversi metalli non ferrosi con una contaminazione incrociata minima.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: L'inefficienza energetica e i limiti di capacità di un forno a crogiolo rendono altre opzioni, come i forni a riverbero o a induzione, più economiche.

- Se il tuo obiettivo principale è la ricerca o l'istruzione: L'ambiente di fusione controllato, pulito e su piccola scala di un forno a crogiolo fornisce l'ambiente perfetto per la sperimentazione e l'insegnamento dei principi fondamentali.

In definitiva, la scelta di un forno a crogiolo è una decisione strategica che privilegia la versatilità e la qualità della fusione per operazioni su piccola scala.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Ideale per |

|---|---|---|

| Lavorazione dei metalli su piccola scala | Flessibilità e contaminazione minima | Gioielli, sculture, parti personalizzate |

| Fonderie e produzione | Mantenimento preciso e produzioni specializzate | Piccoli lotti, mantenimento del metallo fuso |

| Laboratori e istruzione | Ambiente controllato e pulito | Ricerca, test di leghe, insegnamento |

Pronto a trovare il forno perfetto per le esigenze del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a crogiolo progettati per precisione, pulizia e versatilità nella ricerca e nella produzione su piccola scala. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per migliorare la tua efficienza e ottenere risultati superiori. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Cos'è un forno a tubo? La guida definitiva alla lavorazione di precisione ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura