Nella sua essenza, la brasatura è un processo di giunzione metallica estremamente versatile utilizzato in quasi tutti i settori immaginabili, dall'aerospaziale e l'automotive all'elettronica e l'idraulica. Le sue applicazioni spaziano dalla produzione di massa di milioni di componenti per l'aria condizionata automobilistica alla creazione di assemblaggi altamente specializzati a pezzo unico, come gli ugelli dei motori a razzo. La brasatura è il metodo di riferimento per creare giunti forti, precisi e a tenuta stagna, specialmente quando si uniscono metalli dissimili o in assemblaggi in cui il calore elevato della saldatura causerebbe danni.

Il vero valore della brasatura non risiede solo nell'unire i metalli, ma nel farlo senza fonderli. Questa differenza fondamentale dalla saldatura le consente di creare giunti forti e puliti tra una vasta gamma di materiali, inclusi metalli e ceramiche, rendendola indispensabile per progetti complessi e sensibili al calore.

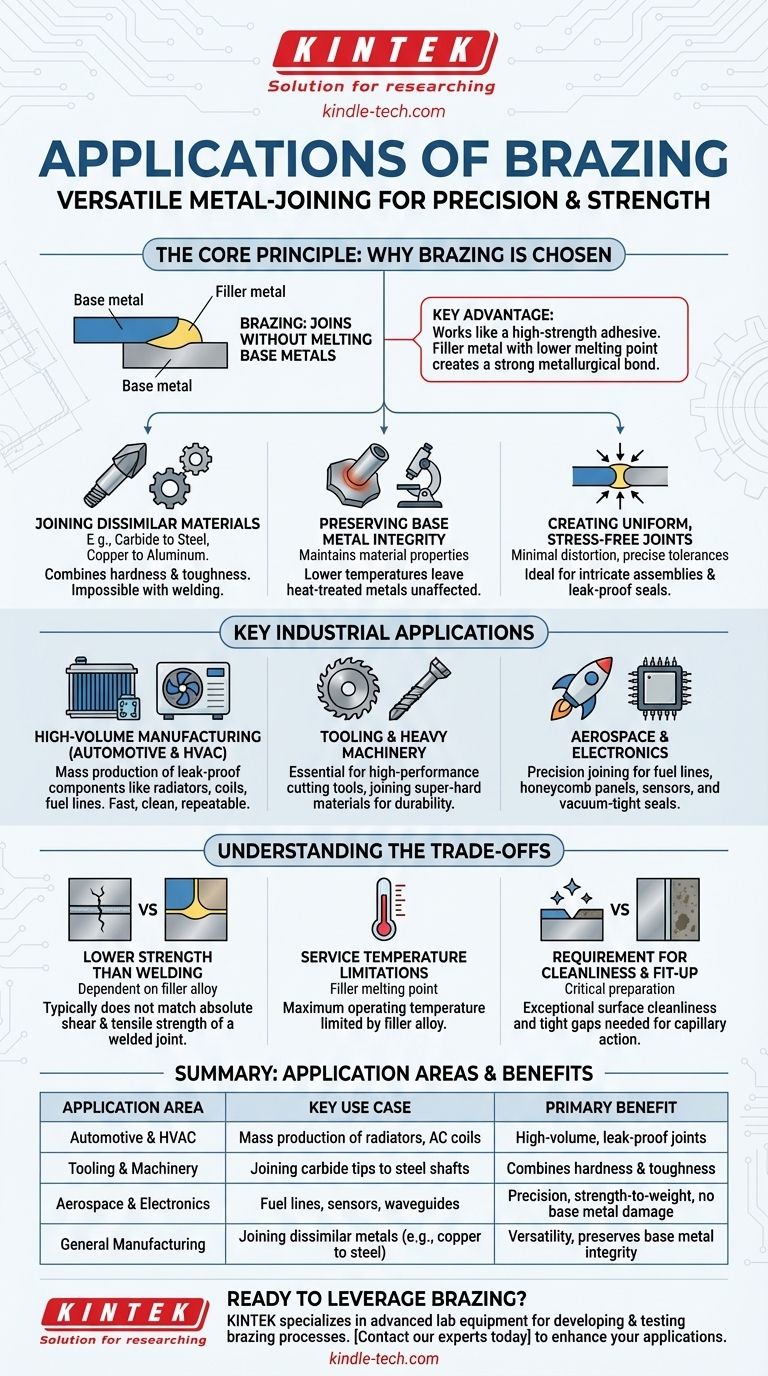

Il Principio Fondamentale: Perché Viene Scelta la Brasatura

A differenza della saldatura, che fonde e unisce i metalli di base, la brasatura funziona più come un adesivo ad alta resistenza. Un metallo d'apporto con un punto di fusione più basso viene riscaldato, attratto in un giunto aderente per azione capillare, e poi solidifica per formare un forte legame metallurgico. Questo principio è la fonte dei suoi vantaggi chiave.

### Unione di Materiali Dissimili

Poiché i metalli di base non vengono fusi, la brasatura eccelle nell'unire materiali che non possono essere saldati insieme. Questa è una delle sue applicazioni più potenti.

Un esempio classico è la brasatura di una punta in carburo su un gambo di utensile in acciaio. L'estrema durezza del carburo viene unita alla tenacità e al costo inferiore dell'acciaio, creando un utensile da taglio superiore. Questo è impossibile con la saldatura convenzionale.

Altri esempi comuni includono l'unione del rame all'acciaio nei sistemi di refrigerazione o dell'alluminio al rame nei componenti elettrici.

### Preservare l'Integrità del Metallo di Base

Le temperature di processo più basse della brasatura (sebbene ancora molto elevate) lasciano i metalli di base in gran parte inalterati.

Questo è fondamentale per i metalli che sono stati trattati termicamente per ottenere una durezza o una resistenza specifiche. La saldatura rovinerebbe queste proprietà, ma la brasatura le preserva, mantenendo le caratteristiche ingegneristiche dei componenti.

### Creazione di Giunti Uniformi e Senza Tensioni

I cicli di riscaldamento e raffreddamento delicati nella brasatura minimizzano la distorsione termica e le tensioni residue comuni nella saldatura.

Ciò si traduce in pezzi dimensionalmente stabili che soddisfano tolleranze precise, il che è cruciale per assemblaggi intricati nell'elettronica e nell'aerospaziale. L'azione capillare assicura anche una linea di giunzione completa e uniforme, creando una sigillatura pulita e a tenuta stagna ideale per applicazioni con fluidi o gas.

Applicazioni Industriali Chiave

Questi principi si traducono direttamente in un uso diffuso in più settori, sfruttando spesso processi automatizzati per coerenza e velocità.

### Produzione ad Alto Volume (Automotive e HVAC)

Le industrie automobilistica e HVAC fanno grande affidamento sulla brasatura per i componenti che devono essere a tenuta stagna e prodotti in modo efficiente.

La brasatura automatica e a induzione viene utilizzata per la produzione di massa di parti come radiatori per veicoli, bobine di condensatori ed evaporatori per l'aria condizionata e linee di carburante. Il processo è veloce, pulito e altamente ripetibile.

### Utensileria e Macchinari Pesanti

La brasatura è essenziale per la produzione di utensili da taglio ad alte prestazioni, punte da trapano e lame per seghe.

Unendo materiali superduri come carburo, cermet o diamante industriale a un corpo in acciaio resistente, i produttori creano utensili efficaci ed economici.

### Aerospaziale ed Elettronica

Nell'aerospaziale, la brasatura viene utilizzata per unire linee di carburante, sistemi idraulici e persino pannelli a nido d'ape dove il rapporto resistenza-peso è fondamentale.

Nell'elettronica, la sua precisione e il basso apporto di calore sono perfetti per creare sigilli a tenuta di vuoto su componenti come tubi a vuoto, sensori e guide d'onda senza danneggiare le parti interne sensibili.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. Essere un consulente fidato significa riconoscere i limiti della brasatura.

### Minore Resistenza Rispetto alla Saldatura

Sebbene un giunto brasato progettato correttamente sia molto resistente (spesso più forte del più debole dei due metalli uniti), in genere non eguaglia la resistenza assoluta al taglio e alla trazione di un giunto saldato. Il legame dipende dalla resistenza della lega d'apporto.

### Limitazioni della Temperatura di Servizio

La temperatura massima a cui un pezzo brasato può operare è limitata dal punto di fusione della lega d'apporto. Se la temperatura di esercizio si avvicina troppo a quel punto, l'apporto si ammorbidirà e il giunto cederà.

### Requisito di Pulizia e Adattamento

Affinché l'azione capillare funzioni efficacemente, le superfici da unire devono essere eccezionalmente pulite e avere un gioco costante e stretto tra loro. Ciò aggiunge una fase di preparazione critica e richiede un controllo di produzione più rigoroso rispetto ad alcuni processi di saldatura.

Prendere la Scelta Giusta per la Tua Applicazione

Per determinare se la brasatura è la scelta corretta, valuta il tuo obiettivo di progettazione principale.

- Se il tuo obiettivo principale è unire materiali dissimili (come carburo e acciaio): La brasatura è spesso il metodo superiore o l'unico praticabile, consentendoti di combinare le migliori proprietà di ciascun materiale.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse o delicate: I processi automatizzati come la brasatura a forno o a induzione offrono una ripetibilità e una precisione senza pari senza distorcere i componenti.

- Se il tuo obiettivo principale è la massima resistenza del giunto per un'applicazione strutturale ad alta temperatura: Dovresti valutare diversi metodi di saldatura come alternativa potenzialmente più forte.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza dove la brasatura offre un vantaggio distinto nelle tue sfide di ingegneria e produzione.

Tabella Riassuntiva:

| Area di Applicazione | Caso d'Uso Chiave | Vantaggio Principale |

|---|---|---|

| Automotive e HVAC | Produzione di massa di radiatori, bobine AC | Giunti a tenuta stagna per grandi volumi |

| Utensileria e Macchinari | Unione di punte in carburo a gambi in acciaio | Combina durezza e tenacità |

| Aerospaziale ed Elettronica | Linee di carburante, sensori, guide d'onda | Precisione, rapporto resistenza-peso, nessun danno al metallo di base |

| Produzione Generale | Unione di metalli dissimili (es. rame ad acciaio) | Versatilità, preserva l'integrità del metallo di base |

Pronto a sfruttare la brasatura per le tue esigenze di produzione di precisione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per sviluppare e testare i processi di brasatura. Sia che tu stia unendo materiali dissimili, creando assemblaggi complessi o ottimizzando per la produzione di massa, le nostre soluzioni aiutano a garantire giunti forti, affidabili e a tenuta stagna.

Lascia che KINTEK sia il tuo partner nella precisione. Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre attrezzature possono migliorare le tue applicazioni di brasatura e ottimizzare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante