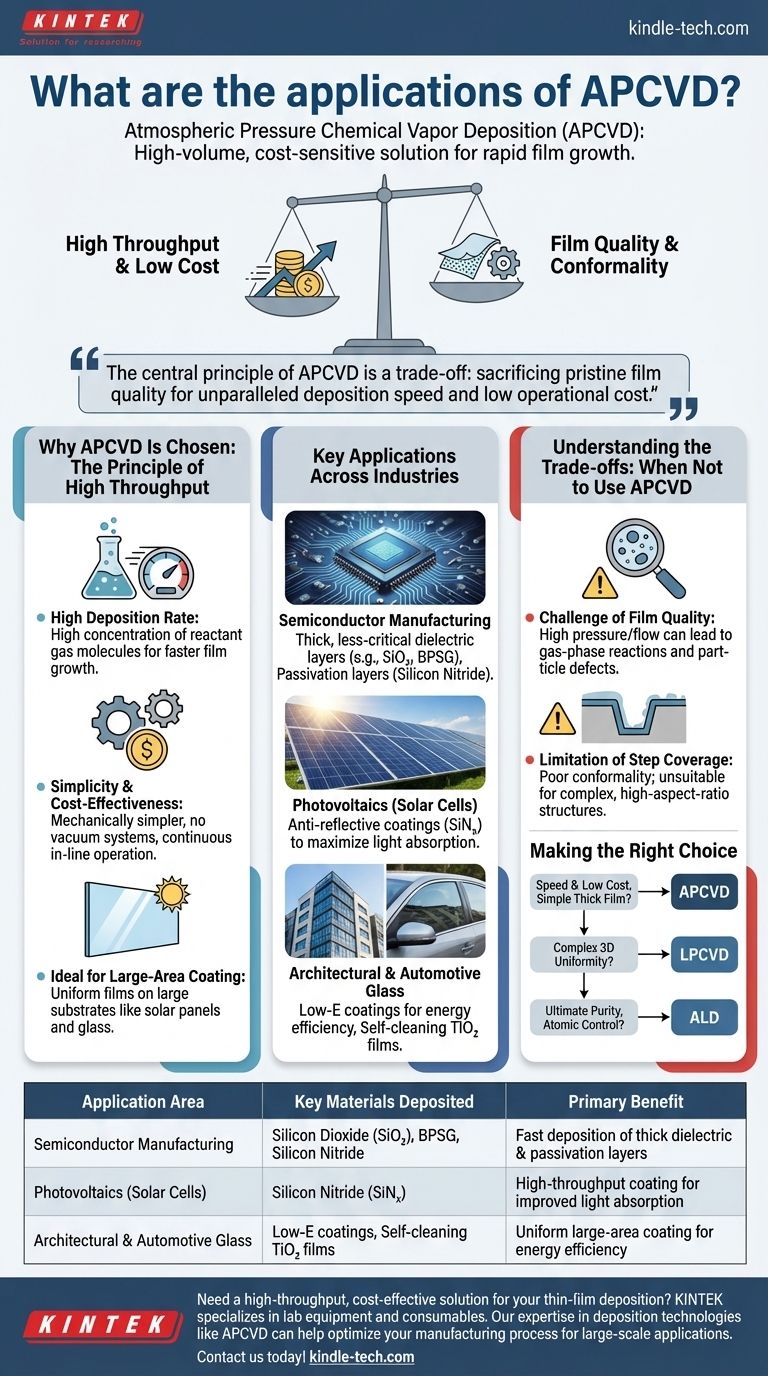

In sintesi, la Deposizione Chimica da Vapore a Pressione Atmosferica (APCVD) è utilizzata per applicazioni ad alto volume e sensibili ai costi, dove la rapida crescita del film è più critica della perfetta qualità strutturale. Le sue principali applicazioni si trovano nella produzione di semiconduttori per strati dielettrici, nel fotovoltaico per rivestimenti antiriflesso e nel rivestimento di grandi lastre di vetro architettonico.

Il principio centrale dell'APCVD è un compromesso: sacrifica la qualità incontaminata del film e la conformità dei sistemi a vuoto a bassa pressione per una velocità di deposizione e un costo operativo senza pari, rendendolo il cavallo di battaglia per applicazioni specifiche e meno critiche di film sottili.

Perché viene scelta l'APCVD: il principio dell'elevata produttività

La decisione di utilizzare l'APCVD è quasi sempre dettata da ragioni economiche e di scala. Il processo è definito dal suo funzionamento a pressione atmosferica standard, che elimina la necessità di sistemi a vuoto costosi e lenti.

Il vantaggio della pressione atmosferica

Operare a pressione atmosferica significa che un'alta concentrazione di molecole di gas reagente è disponibile sulla superficie del substrato.

Questa alta concentrazione porta a un tasso di deposizione molto elevato, consentendo ai film di crescere molto più velocemente rispetto ai sistemi a bassa pressione o basati sul vuoto.

Semplicità ed economicità

I sistemi APCVD sono meccanicamente più semplici e quindi meno costosi da costruire e mantenere rispetto alle loro controparti basate sul vuoto come LPCVD o PECVD.

Sono spesso progettati come sistemi continui, in linea, dove i substrati si muovono su un nastro trasportatore, consentendo una produttività massiccia ideale per la produzione su larga scala.

Ideale per rivestimenti su grandi aree

La natura continua dell'APCVD lo rende eccezionalmente adatto per depositare film uniformi su superfici molto ampie.

Questa capacità è essenziale per le industrie che producono articoli come pannelli solari o grandi lastre di vetro architettonico, dove la lavorazione in batch in una camera a vuoto sarebbe impraticabile.

Applicazioni chiave in diversi settori

Le caratteristiche uniche dell'APCVD lo rendono la scelta preferita per diversi processi di produzione ad alto volume, dove i suoi punti di forza si allineano perfettamente con le esigenze del settore.

Produzione di semiconduttori

Nella fabbricazione di circuiti integrati, l'APCVD è utilizzata per strati dielettrici spessi e meno critici.

Il suo uso più comune è per la deposizione di biossido di silicio (SiO₂) drogato e non drogato. Ciò include film come il vetro borofosfosilicato (BPSG), che viene utilizzato come strato dielettrico pre-metallo (PMD) che può essere levigato o "rifuso" ad alte temperature per creare una superficie planare per i successivi strati metallici. È anche utilizzato per l'isolamento a trincea poco profonda (STI).

L'APCVD può essere utilizzata anche per strati di passivazione finali, come il nitruro di silicio, che proteggono il chip finito dall'umidità e dai danni meccanici.

Fotovoltaico (celle solari)

L'industria solare richiede il rivestimento di wafer di silicio molto grandi in modo rapido ed economico. L'APCVD è il metodo dominante per questo.

È principalmente utilizzato per depositare rivestimenti antiriflesso, tipicamente nitruro di silicio (SiNₓ), sulla superficie delle celle solari. Questo strato massimizza la quantità di luce assorbita dalla cella, aumentandone direttamente l'efficienza.

Vetro architettonico e automobilistico

Per l'industria delle costruzioni e automobilistica, l'APCVD è utilizzata per applicare rivestimenti funzionali su grandi lastre di vetro.

Un'applicazione importante è la deposizione di rivestimenti a bassa emissività (Low-E). Questi film riflettono la radiazione infrarossa, contribuendo a mantenere il calore all'interno durante l'inverno e all'esterno durante l'estate, migliorando l'efficienza energetica. I rivestimenti autopulenti, spesso basati su biossido di titanio (TiO₂), sono un'altra applicazione comune.

Comprendere i compromessi: quando non usare l'APCVD

Sebbene potente, l'APCVD non è una soluzione universale. Le sue debolezze sono la diretta conseguenza delle stesse condizioni atmosferiche che ne forniscono i punti di forza.

La sfida della qualità del film

L'alta pressione e le elevate portate di gas possono portare a reazioni chimiche indesiderate in fase gassosa prima che i precursori raggiungano il substrato.

Questo può formare minuscole particelle che si depositano sul film, creando difetti e riducendo la purezza complessiva e la qualità elettronica dello strato.

La limitazione della copertura del gradino

L'APCVD mostra una scarsa copertura del gradino, o conformità. Il film che deposita non è uniforme su una topografia superficiale complessa e tridimensionale.

Poiché il trasporto dei reagenti è limitato dalla diffusione attraverso uno spesso strato limite, il film sarà molto più spesso sulle superfici superiori che sulle pareti laterali di una trincea o di un via. Questo lo rende inadatto per il rivestimento delle intricate strutture ad alto rapporto d'aspetto che si trovano nei moderni microchip ad alta densità.

Fare la scelta giusta per il tuo processo

La selezione di una tecnologia di deposizione richiede di abbinare le capacità del processo ai requisiti specifici del film e alle realtà economiche del prodotto.

- Se il tuo obiettivo principale è la velocità e il basso costo per un film relativamente semplice e spesso: l'APCVD è la scelta ottimale, specialmente per dielettrici, strati di passivazione e rivestimenti su grandi aree.

- Se il tuo obiettivo principale è rivestire uniformemente strutture 3D complesse: devi utilizzare un processo con una migliore conformità, come la CVD a Bassa Pressione (LPCVD).

- Se il tuo obiettivo principale è la massima purezza, il controllo dello spessore a livello atomico e una perfetta conformità: la tecnologia necessaria è la Deposizione a Strati Atomici (ALD).

In definitiva, scegliere l'APCVD è una decisione strategica per dare priorità alla produttività e ai costi di produzione per applicazioni che possono tollerare le sue intrinseche limitazioni in termini di qualità del film e conformità.

Tabella riassuntiva:

| Area di applicazione | Materiali chiave depositati | Vantaggio principale |

|---|---|---|

| Produzione di semiconduttori | Biossido di silicio (SiO₂), vetro borofosfosilicato (BPSG), nitruro di silicio | Deposizione rapida di strati dielettrici e di passivazione spessi |

| Fotovoltaico (celle solari) | Rivestimenti antiriflesso in nitruro di silicio (SiNₓ) | Rivestimento ad alta produttività per un migliore assorbimento della luce |

| Vetro architettonico e automobilistico | Rivestimenti Low-E, film autopulenti di TiO₂ | Rivestimento uniforme su grandi aree per l'efficienza energetica |

Hai bisogno di una soluzione ad alta produttività ed economica per la deposizione di film sottili? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. La nostra esperienza nelle tecnologie di deposizione come l'APCVD può aiutarti a ottimizzare il tuo processo di produzione per applicazioni su larga scala. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza della tua produzione e ridurre i costi!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili