Oltre alla tradizionale pressatura e sinterizzazione, esiste una serie di tecniche avanzate per superare i limiti intrinseci della metallurgia delle polveri tradizionale. Queste alternative, come la Pressatura Isostatica a Caldo (HIP), la Sinterizzazione a Plasma Scintillante (SPS) e lo Stampaggio a Iniezione di Metallo (MIM), utilizzano metodi sofisticati di applicazione di calore e pressione per creare componenti con densità superiore, geometrie più complesse e proprietà meccaniche migliorate.

La sfida principale con la lavorazione convenzionale delle polveri è il compromesso tra densità, complessità della forma e costo. Le tecniche alternative risolvono questo problema modificando fondamentalmente il modo in cui vengono applicate pressione e temperatura, consentendo la fabbricazione di parti intricate, quasi completamente dense, a partire da materiali ad alte prestazioni.

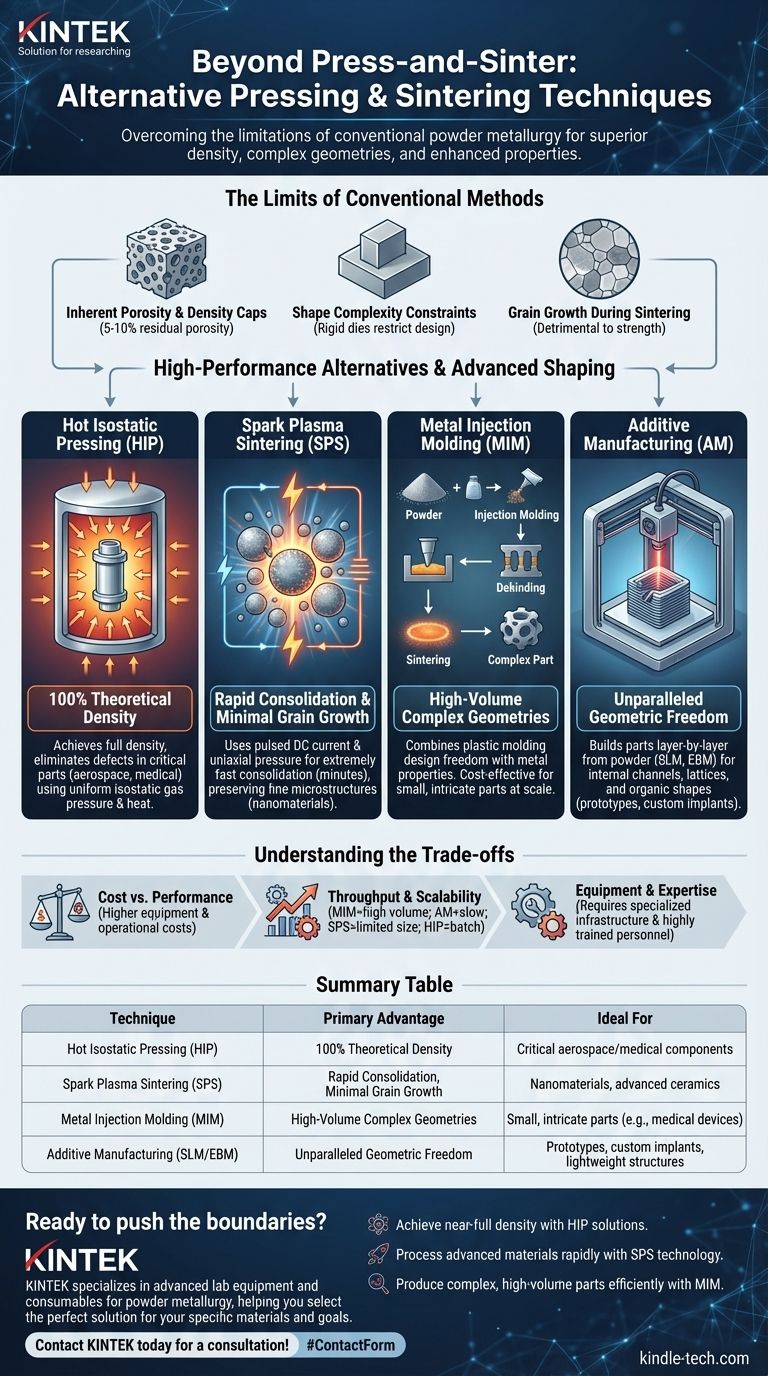

I Limiti dei Metodi Convenzionali

La tradizionale "pressatura e sinterizzazione" prevede la compattazione della polvere in uno stampo rigido (pressatura) e il suo successivo riscaldamento in un forno (sinterizzazione). Sebbene efficace ed economica, questo approccio presenta vincoli fondamentali.

Porosità Intrinseca e Limiti di Densità

La sinterizzazione convenzionale si basa sulla diffusione atomica per legare le particelle, il che spesso lascia il 5-10% di porosità residua nella parte finale. Questa porosità agisce come un concentratore di stress, degradando significativamente le proprietà meccaniche come la resistenza e la vita a fatica.

Vincoli sulla Complessità della Forma

L'uso di stampi rigidi per la pressatura limita la geometria delle parti. Caratteristiche come sottosquadri, fori trasversali o filettature interne sono impossibili da produrre direttamente, limitando la libertà di progettazione.

Crescita del Grano Durante la Sinterizzazione

La lunga durata ad alte temperature richiesta per la sinterizzazione convenzionale può causare l'ingrossamento dei grani all'interno del materiale. Questa eccessiva crescita del grano è dannosa per la resistenza e la tenacità del materiale, un principio descritto dalla relazione di Hall-Petch.

Alternative ad Alte Prestazioni: Combinare Pressione e Temperatura

Queste tecniche applicano pressione durante il ciclo di riscaldamento per migliorare drasticamente il consolidamento e la densificazione, producendo parti con proprietà che possono rivaleggiare con quelle dei materiali forgiati.

Pressatura Isostatica a Caldo (HIP)

L'HIP posiziona un componente in un recipiente ad alta pressione e lo sottopone a temperatura elevata e pressione di gas isotropa uniforme (tipicamente utilizzando argon). Questa immensa pressione, applicata da tutte le direzioni, collassa e salda efficacemente qualsiasi vuoto o porosità interna.

Il vantaggio principale dell'HIP è la sua capacità di raggiungere il 100% della densità teorica. È ampiamente utilizzato per eliminare i difetti in fusioni critiche o per consolidare la polvere in parti completamente dense, quasi a forma netta, per applicazioni aerospaziali, mediche ed energetiche.

Sinterizzazione a Plasma Scintillante (SPS)

Nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), la SPS è una tecnica rivoluzionaria che utilizza una combinazione di pressione uniassiale e una corrente continua pulsata ad alto amperaggio e bassa tensione. La corrente passa direttamente attraverso la polvere e gli utensili, generando un riscaldamento rapido e localizzato nei punti di contatto tra le particelle.

Questo processo consente una consolidazione estremamente rapida, spesso in minuti anziché in ore. La velocità minimizza la crescita del grano, rendendo la SPS ideale per la lavorazione di nanomateriali, ceramiche avanzate e materiali a gradiente funzionale dove preservare una microstruttura fine è fondamentale.

Pressatura a Caldo (HP)

La Pressatura a Caldo è una variante più semplice in cui la pressione uniassiale viene applicata a una polvere in uno stampo mentre viene riscaldata. È più efficace della sinterizzazione senza pressione per ottenere alta densità, ma meno potente dell'HIP.

L'HP è più adatta per produrre forme dense e semplici come piastre, dischi o bersagli di sputtering da materiali difficili da sinterizzare convenzionalmente.

Modellazione Avanzata per Geometrie Complesse

Per i componenti in cui l'intricata geometria è la sfida principale, questi metodi separano le fasi di formatura e consolidamento per consentire nuove possibilità di progettazione.

Stampaggio a Iniezione di Metallo (MIM)

Il MIM combina la libertà di progettazione dello stampaggio a iniezione di plastica con le proprietà dei materiali metallici. Il processo prevede la miscelazione di polvere metallica fine con un legante polimerico per creare un materiale di base (feedstock), che viene poi stampato a iniezione in una parte "verde" complessa.

Il legante viene quindi rimosso attraverso un processo di "debinding" termico o chimico, e la parte "marrone" fragile viene sinterizzata in un forno fino a raggiungere alta densità. Il MIM è eccezionalmente conveniente per la produzione di piccole parti metalliche altamente complesse in grandi volumi.

Produzione Additiva (Fusione a Letto di Polvere)

Metodi come la Fusione Laser Selettiva (SLM) e la Fusione a Fascio di Elettroni (EBM) costruiscono parti strato per strato direttamente da un letto di polvere. Un fascio ad alta energia (laser o elettrone) fonde selettivamente la polvere in base a un modello CAD 3D.

Questo approccio offre una libertà geometrica senza pari, consentendo la creazione di canali interni, strutture reticolari e forme organiche impossibili da realizzare con qualsiasi altro metodo. È la tecnica di riferimento per prototipi, impianti medici personalizzati e componenti aerospaziali leggeri.

Comprendere i Compromessi

La scelta di una tecnica avanzata richiede una valutazione attenta dei suoi costi, benefici e limitazioni. Queste non sono sostituzioni dirette dei metodi convenzionali, ma strumenti per applicazioni specifiche ed esigenti.

Costo rispetto alle Prestazioni

Le prestazioni superiori e le capacità di questi metodi alternativi hanno un costo. Le attrezzature per HIP, SPS e Produzione Additiva sono significativamente più costose e i costi operativi sono più elevati. I guadagni prestazionali devono giustificare l'investimento.

Rendimento e Scalabilità

MIM e la pressatura-sinterizzazione convenzionale sono progettate per la produzione ad alto volume. Al contrario, la Produzione Additiva è spesso lenta per la produzione di massa e la SPS è tipicamente limitata a parti più piccole o quantità da laboratorio. L'HIP è un processo a lotti, con tempi ciclo misurati in ore.

Attrezzature e Competenze

L'utilizzo di questi sistemi avanzati richiede infrastrutture specializzate e personale altamente qualificato. I parametri di processo sono complessi e devono essere sviluppati e controllati attentamente per ogni specifico materiale e geometria della parte.

Scegliere l'Alternativa Giusta per il Tuo Obiettivo

Il metodo migliore dipende interamente dal tuo materiale specifico, dalla geometria e dagli obiettivi di prestazione. La tua decisione dovrebbe essere guidata dal tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è raggiungere la massima densità ed eliminare tutta la porosità: La Pressatura Isostatica a Caldo (HIP) è la soluzione definitiva, specialmente per componenti critici per le prestazioni.

- Se il tuo obiettivo principale è il rapido consolidamento di materiali nuovi o nano-strutturati prevenendo la crescita del grano: La Sinterizzazione a Plasma Scintillante (SPS/FAST) offre una velocità e un controllo della microstruttura senza pari.

- Se il tuo obiettivo principale è la produzione ad alto volume di piccole parti metalliche intricate: Lo Stampaggio a Iniezione di Metallo (MIM) offre il miglior equilibrio tra complessità geometrica e convenienza economica su scala.

- Se il tuo obiettivo principale è creare parti altamente complesse, uniche o personalizzate con libertà di progettazione quasi illimitata: I metodi di Produzione Additiva come SLM o EBM sono la scelta ideale.

Comprendere queste potenti alternative ti consente di scegliere lo strumento giusto per fabbricare parti che soddisfano le esigenze di prestazioni e complessità ben oltre la portata dei metodi convenzionali.

Tabella Riassuntiva:

| Tecnica | Vantaggio Principale | Ideale Per |

|---|---|---|

| Pressatura Isostatica a Caldo (HIP) | Densità Teorica al 100% | Componenti critici aerospaziali/medicali |

| Sinterizzazione a Plasma Scintillante (SPS) | Consolidamento Rapido, Minima Crescita del Grano | Nanomateriali, ceramiche avanzate |

| Stampaggio a Iniezione di Metallo (MIM) | Geometrie Complesse ad Alto Volume | Parti piccole e intricate (es. dispositivi medici) |

| Produzione Additiva (SLM/EBM) | Libertà Geometrica Senza Pari | Prototipi, impianti personalizzati, strutture leggere |

Pronto a spingere i confini dei tuoi materiali?

La tecnica di pressatura e sinterizzazione corretta è fondamentale per ottenere la densità, la complessità e le prestazioni richieste dalla tua applicazione. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio avanzate e materiali di consumo per la metallurgia delle polveri, aiutandoti a selezionare la soluzione perfetta per i tuoi materiali e obiettivi specifici.

Forniamo gli strumenti e le competenze per aiutarti a:

- Raggiungere la densità quasi completa con soluzioni HIP.

- Lavorare materiali avanzati rapidamente con la tecnologia SPS.

- Produrre parti complesse e ad alto volume in modo efficiente con MIM.

Discutiamo di come le nostre attrezzature da laboratorio specializzate possono ottimizzare la tua R&S e la tua produzione. Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Quali caratteristiche tecnologiche aggiuntive offrono i congelatori ULT? Massimizzare la sicurezza e l'efficienza dei campioni

- Qual è il prodotto finale della pirolisi rapida? Massimizzare la resa di bio-olio per il carburante rinnovabile

- Il bromuro di potassio è dannoso per l'ambiente? Scoprire il rischio nascosto per la qualità dell'acqua

- Quali sono i risultati della sinterizzazione? Dalla polvere a componenti solidi ad alta resistenza

- Qual è il ruolo di un forno di essiccazione da laboratorio nella produzione di citrato di cellulosa? Garantire la stabilità e la purezza del materiale

- Quali sono i tipi di centrifughe e le loro applicazioni? Trova lo strumento giusto per le tue esigenze di separazione

- Come si rimuove il solvente per evaporazione? Padroneggia le tecniche per una preparazione del campione sicura ed efficiente

- Qual è la differenza tra estratto di cannabis e distillato? Una guida alla potenza rispetto agli effetti a spettro completo