In sostanza, la deposizione in fase vapore offre un metodo potente per creare film sottili eccezionalmente puri, uniformi e ad alte prestazioni su un substrato. I suoi principali vantaggi includono una notevole versatilità nei materiali, un'eccellente adesione del rivestimento e la capacità di produrre strati altamente controllati, rendendola una tecnologia fondamentale in settori che vanno dall'elettronica all'aerospaziale.

La deposizione in fase vapore non dovrebbe essere vista come una singola tecnica, ma come una famiglia di processi. Il suo vantaggio fondamentale risiede nel controllo a livello atomico che fornisce, consentendo l'ingegnerizzazione di materiali e rivestimenti con proprietà che sono spesso impossibili da ottenere con mezzi convenzionali.

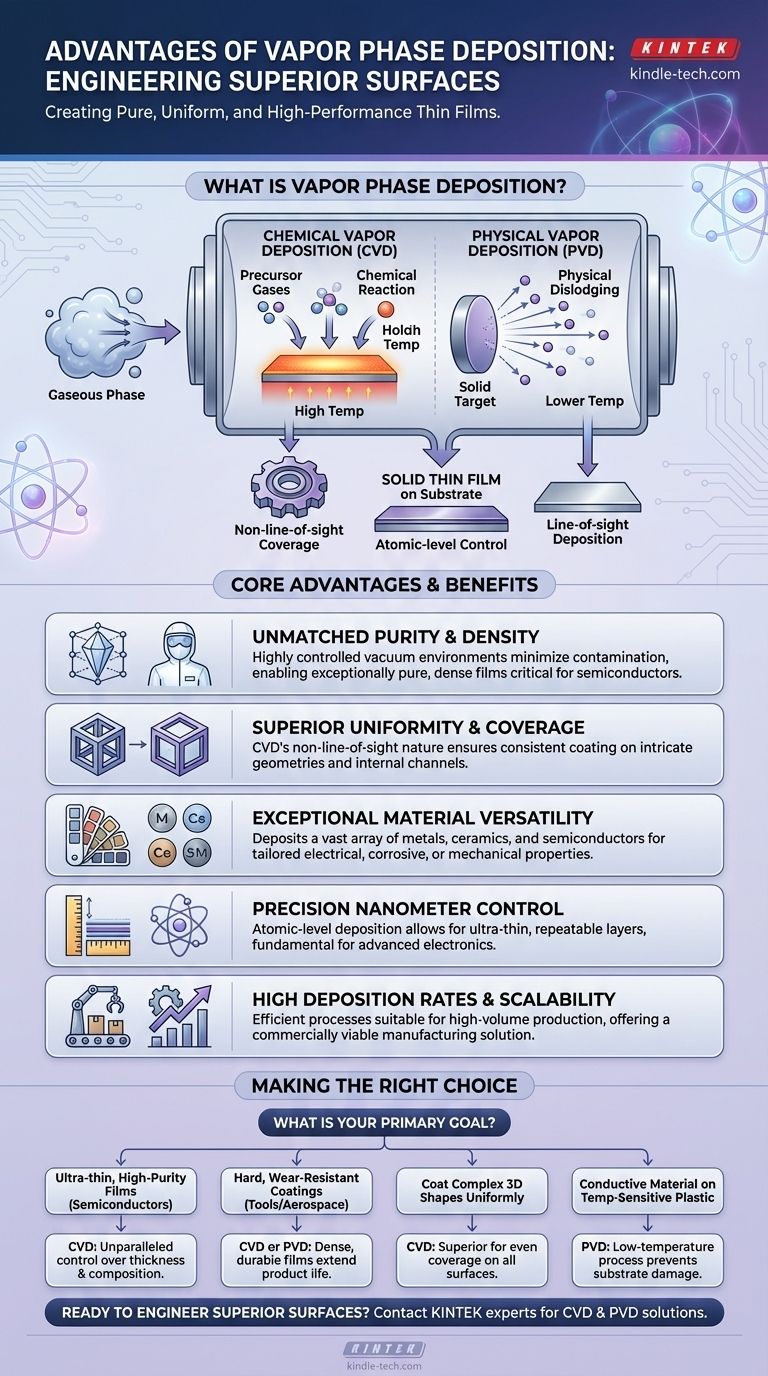

Cos'è la Deposizione in Fase Vapore?

La deposizione in fase vapore è un termine generale per processi in cui un materiale viene convertito in una fase gassosa, trasportato e quindi condensato come film solido su una superficie (il substrato). Questo accumulo atomo per atomo o molecola per molecola è ciò che consente tale precisione.

Le due principali famiglie di questa tecnologia sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD). Sebbene condividano l'obiettivo di creare un film sottile, il modo in cui lo raggiungono differisce significativamente e influenza i loro specifici vantaggi.

I Vantaggi Fondamentali della Deposizione da Vapore

Sebbene i benefici specifici varino a seconda del metodo, l'intera classe delle tecniche di deposizione da vapore è apprezzata per diverse caratteristiche condivise.

Purezza e Densità Ineguagliabili

I processi di deposizione da vapore avvengono in ambienti altamente controllati, spesso sotto vuoto. Ciò minimizza la contaminazione e consente la creazione di film o nanoparticelle eccezionalmente puri e densi.

Questa elevata purezza è fondamentale per applicazioni come i semiconduttori, dove anche minime impurità possono compromettere le prestazioni di un dispositivo.

Uniformità e Copertura Superiori

Un vantaggio importante, in particolare per la CVD, è la sua natura non a linea di vista. I gas precursori fluiscono attorno a un oggetto, reagendo su tutte le superfici esposte.

Ciò consente un rivestimento completamente uniforme su componenti con forme complesse, canali interni o geometrie intricate che sarebbero impossibili da rivestire uniformemente con tecniche a linea di vista come la spruzzatura.

Eccezionale Versatilità dei Materiali

La deposizione da vapore non è limitata a un singolo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di film metallici, ceramici e semiconduttori.

Questa versatilità consente agli ingegneri di selezionare il materiale di rivestimento perfetto per un obiettivo di prestazione specifico, sia esso conduttività elettrica, resistenza alla corrosione o durezza.

Controllo di Precisione Fino al Nanometro

Poiché il materiale viene depositato su scala atomica, questi processi offrono un controllo incredibile sul prodotto finale. È possibile creare strati ultra-sottili di materiale con uno spessore preciso e ripetibile.

Questo livello di controllo è fondamentale per la produzione di moderni circuiti elettrici e film ottici, dove lo spessore dello strato detta direttamente le prestazioni.

Alte Velocità di Deposizione e Scalabilità

Rispetto ad altre tecniche a livello atomico, molti processi di deposizione da vapore offrono velocità di deposizione relativamente elevate e ottimi rendimenti di produzione.

Una volta stabilito un processo, è spesso semplice scalarlo per la produzione ad alto volume, rendendolo una soluzione commercialmente valida.

Comprendere i Compromessi e le Differenze Chiave

Per sfruttare veramente questa tecnologia, è necessario comprendere la distinzione tra le sue due forme primarie e i loro compromessi intrinseci.

Deposizione Chimica vs. Fisica

La Deposizione Chimica da Vapore (CVD) comporta l'introduzione di gas precursori in una camera, che poi reagiscono chimicamente sulla superficie calda del substrato per formare il film desiderato.

La Deposizione Fisica da Vapore (PVD) non utilizza reazioni chimiche. Invece, disloca fisicamente il materiale da una sorgente solida (il "bersaglio") tramite metodi come lo sputtering o la vaporizzazione con un arco. Questo materiale vaporizzato viaggia e si condensa sul substrato.

Sensibilità al Substrato e alla Temperatura

Un compromesso chiave per la CVD è la sua dipendenza da alte temperature per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di substrati che possono essere utilizzati, poiché alcuni materiali non possono sopportare il calore.

Al contrario, alcuni metodi PVD, come la deposizione ad arco catodico, generano pochissimo calore radiante, rendendoli adatti per substrati più sensibili alla temperatura.

Limitazioni della Linea di Vista

La capacità non a linea di vista della CVD è uno dei suoi punti di forza distintivi. Tuttavia, la maggior parte dei processi PVD sono a linea di vista.

Ciò significa che la PVD è eccellente per rivestire superfici piane o forme semplici, ma fatica a rivestire l'interno di tubi o geometrie complesse e in ombra senza una sofisticata manipolazione del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione da vapore giusto richiede l'allineamento dei suoi punti di forza specifici con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è produrre film ultra-sottili e ad alta purezza per semiconduttori: la CVD offre un controllo ineguagliabile sullo spessore e la composizione dello strato per la costruzione di strutture elettroniche complesse.

- Se il tuo obiettivo principale è applicare rivestimenti duri e resistenti all'usura su utensili o componenti aerospaziali: sia PVD che CVD sono scelte eccellenti, offrendo film densi e durevoli che prolungano drasticamente la vita e le prestazioni del prodotto.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: la CVD è spesso il metodo superiore grazie alla sua intrinseca natura non a linea di vista, garantendo una copertura uniforme su tutte le superfici.

- Se il tuo obiettivo principale è depositare un materiale conduttivo su una plastica sensibile alla temperatura: un processo PVD a bassa temperatura sarebbe una scelta più adatta rispetto a un tradizionale processo CVD ad alta temperatura.

In definitiva, la comprensione di questi processi ti consente di ingegnerizzare superfici e materiali per prestazioni ottimali nel loro ambiente previsto.

Tabella Riepilogativa:

| Vantaggio | Descrizione | Beneficio Chiave |

|---|---|---|

| Purezza e Densità Ineguagliabili | Ambienti sottovuoto altamente controllati minimizzano la contaminazione. | Critico per le prestazioni e l'affidabilità dei semiconduttori. |

| Uniformità e Copertura Superiori | Rivestimento non a linea di vista (CVD) per forme 3D complesse. | Garantisce un rivestimento consistente su geometrie intricate e canali interni. |

| Eccezionale Versatilità dei Materiali | Deposita un'ampia gamma di metalli, ceramiche e semiconduttori. | Consente rivestimenti su misura per specifiche esigenze elettriche, corrosive o meccaniche. |

| Controllo di Precisione al Nanometro | Deposizione a livello atomico per strati ultra-sottili e ripetibili. | Fondamentale per la produzione di elettronica avanzata e film ottici. |

| Alte Velocità di Deposizione e Scalabilità | Processi efficienti adatti alla produzione ad alto volume. | Offre una soluzione commercialmente valida per la produzione industriale. |

Pronto a Ingegnerizzare Superfici Superiori con la Deposizione in Fase Vapore?

Sia che tu stia sviluppando semiconduttori di prossima generazione, applicando rivestimenti resistenti all'usura a componenti aerospaziali o necessiti di rivestire uniformemente parti 3D complesse, la scelta del metodo di deposizione giusto è fondamentale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD).

Possiamo aiutarti a selezionare la soluzione ideale per raggiungere l'elevata purezza, uniformità e precisione che il tuo laboratorio richiede. Contatta oggi i nostri esperti per discutere come le nostre soluzioni di deposizione in fase vapore possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione