Il vantaggio principale della forgiatura a pressa è la sua capacità di fornire una deformazione lenta, controllata e uniforme attraverso l'intero volume del pezzo in lavorazione. A differenza degli impatti netti e superficiali di un martello, la pressione continua di una pressa per forgiatura lavora il metallo dalla sua superficie al suo nucleo. Ciò si traduce in una struttura a grana più raffinata, proprietà meccaniche superiori e maggiore precisione dimensionale, specialmente per componenti grandi e complessi.

Mentre la forgiatura a martello modella il metallo con rapidi impatti superficiali, la forgiatura a pressa utilizza una pressione lenta e continua per modellare l'intero componente. Questa differenza fondamentale rende la forgiatura a pressa la scelta superiore per pezzi di grandi dimensioni e leghe ad alte prestazioni dove l'integrità strutturale interna è il fattore critico.

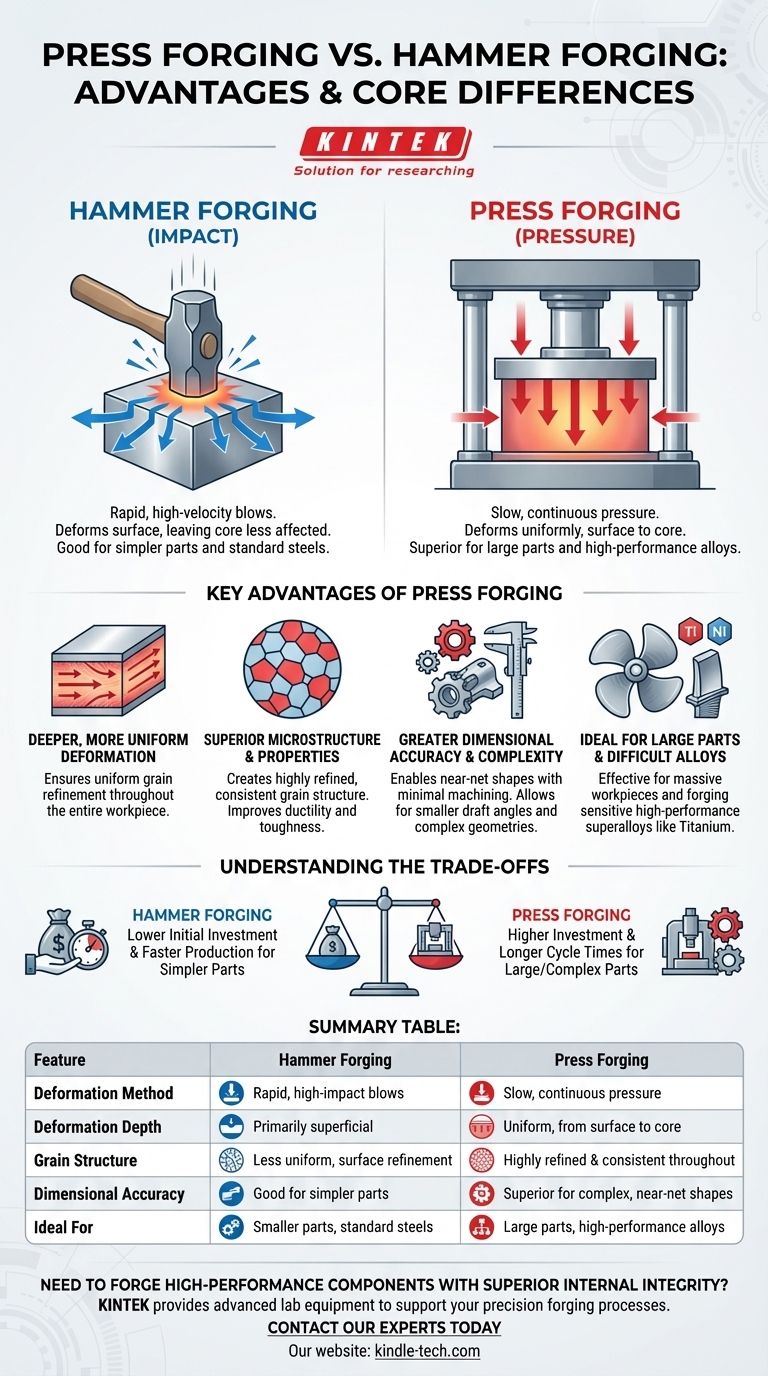

La Differenza Fondamentale: Impatto contro Pressione

La scelta tra forgiatura a martello e a pressa dipende da come l'energia viene trasferita al pezzo in lavorazione. Questa singola differenza determina l'esito dell'intero processo.

Forgiatura a Martello: Una Serie di Colpi Violenti

Un martello per forgiatura agisce come uno sprinter, trasferendo la sua energia in una raffica breve e ad alta velocità. Il martello colpisce il pezzo e la sua energia cinetica viene trasferita quasi istantaneamente.

Questo impatto rapido deforma principalmente la superficie del metallo. Il tempo di contatto è troppo breve affinché la forza e il calore penetrino completamente, lasciando spesso il nucleo del pezzo meno influenzato.

Forgiatura a Pressa: Una Singola Compressione Continua

Una pressa per forgiatura è come un sollevatore di pesi, che applica una forza immensa in modo lento e controllato. Strizza il metallo per modellarlo piuttosto che colpirlo.

Questo contatto prolungato consente alla pressione di penetrare in profondità nel materiale, deformando il pezzo in modo uniforme attraverso tutta la sua sezione trasversale.

Vantaggi Chiave della Forgiatura a Pressa

La distinzione "compressione contro colpo" conferisce alla forgiatura a pressa diversi vantaggi tecnici distinti per applicazioni specifiche.

Deformazione Più Profonda e Uniforme

Poiché la pressa applica la forza lentamente, supera uniformemente la resistenza interna del materiale. Ciò assicura che la struttura a grana al centro del pezzo venga raffinata tanto quanto la struttura in superficie.

Questo è cruciale per i componenti di grandi dimensioni dove proprietà incoerenti tra il nucleo e la superficie potrebbero portare a cedimenti sotto stress.

Microstruttura e Proprietà Meccaniche Superiori

La deformazione uniforme ottenuta tramite forgiatura a pressa crea una struttura a grana altamente raffinata e coerente. Ciò porta direttamente a proprietà meccaniche migliorate come la duttilità e la tenacità.

Il processo evita lo stress localizzato e il potenziale di micro-cricche che possono talvolta verificarsi con la natura ad alto impatto della forgiatura a martello, specialmente nelle leghe sensibili.

Maggiore Precisione Dimensionale e Complessità

La forgiatura a pressa consente un controllo eccezionale. Questa precisione permette la creazione di forme quasi finali (near-net shapes): pezzi molto vicini alle loro dimensioni finali che richiedono una successiva lavorazione meccanica minima.

Consente inoltre progetti con angoli di sformo (draft angles) più piccoli (la rastremazione sui lati del pezzo), consentendo geometrie più complesse che sarebbero impossibili da ottenere con un martello.

Ideale per Pezzi Grandi e Leghe Difficili

Per componenti molto grandi, l'impatto di un martello potrebbe non avere energia sufficiente per deformare il nucleo. Una pressa, tuttavia, può applicare una forza sufficiente nel tempo per modellare pezzi massicci.

Inoltre, materiali ad alte prestazioni come titanio e superleghe a base di nichel rispondono male agli impatti rapidi e possono fessurarsi. La deformazione lenta e controllata di una pressa è essenziale per forgiare con successo questi materiali avanzati.

Comprendere i Compromessi

La forgiatura a pressa non è universalmente superiore. La scelta ottimale dipende interamente dalle dimensioni, dal materiale e dal volume di produzione del componente. La forgiatura a martello rimane un processo altamente efficace per molte applicazioni.

Costo e Investimento Iniziale

Le presse per forgiatura, specialmente quelle idrauliche di grandi dimensioni, rappresentano un investimento di capitale significativamente più elevato rispetto ai martelli per forgiatura. Ciò rende la forgiatura a martello un punto di ingresso più accessibile per molte operazioni.

Velocità di Produzione per Pezzi Più Semplici

Per i componenti più piccoli e meno complessi, la successione rapida di colpi di un martello può comportare un tempo ciclo per pezzo più veloce rispetto alla lenta compressione di una pressa.

Idoneità del Materiale

Alcuni materiali rispondono bene all'alta velocità di deformazione della forgiatura a martello. Per acciai al carbonio e legati più semplici in configurazioni più piccole, la forgiatura a martello è un metodo estremamente efficiente ed efficace per la modellazione e la raffinazione della grana.

Fare la Scelta Giusta per il Tuo Componente

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del pezzo finito, non dalla convinzione che un processo sia semplicemente "migliore" dell'altro.

- Se la tua priorità principale è la massima prestazione meccanica e l'integrità interna: Scegli la forgiatura a pressa per la sua raffinazione uniforme della grana, specialmente per componenti critici aerospaziali, di generazione di energia o industriali.

- Se la tua priorità principale è produrre forme quasi finali grandi e complesse: La forgiatura a pressa offre un controllo dimensionale superiore e la capacità di formare geometrie intricate con meno lavorazione meccanica.

- Se la tua priorità principale è lavorare con superleghe o titanio ad alte prestazioni: La deformazione lenta e controllata della forgiatura a pressa è essenziale per prevenire fessurazioni e garantire la qualità metallurgica.

- Se la tua priorità principale è la produzione economicamente vantaggiosa di pezzi più piccoli e semplici da acciai standard: La forgiatura a martello offre tempi ciclo più rapidi e richiede un investimento di capitale iniziale inferiore.

In definitiva, la selezione del processo corretto richiede una chiara comprensione del materiale, della geometria del componente e dei requisiti di prestazione finali.

Tabella Riassuntiva:

| Caratteristica | Forgiatura a Martello | Forgiatura a Pressa |

|---|---|---|

| Metodo di Deformazione | Colpi rapidi ad alto impatto | Pressione lenta e continua |

| Profondità di Deformazione | Principalmente superficiale | Uniforme, dalla superficie al nucleo |

| Struttura a Grana | Meno uniforme, raffinazione superficiale | Altamente raffinata e coerente ovunque |

| Precisione Dimensionale | Buona per pezzi semplici | Superiore per forme complesse quasi finali |

| Ideale Per | Pezzi più piccoli, acciai standard | Pezzi grandi, leghe ad alte prestazioni (titanio, superleghe) |

Hai bisogno di forgiare componenti ad alte prestazioni con integrità interna superiore?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che supportano lo sviluppo e il controllo qualità dei processi di forgiatura di precisione. Sia che tu stia lavorando con titanio, superleghe o altri materiali avanzati, le nostre soluzioni aiutano a garantire che i tuoi materiali soddisfino gli standard più elevati.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le esigenze del tuo laboratorio nei test e nell'analisi dei materiali.

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Perché una pressa idraulica da laboratorio ad alta precisione è necessaria per la schermatura dalle radiazioni? Garantire accuratezza e densità dei dati

- Cos'è il processo di calandratura? La guida definitiva alla curvatura del metallo

- Qual è un altro nome per una pressa idraulica? La pressa Bramah e il suo potente principio

- Quale ruolo svolge una pressa idraulica di laboratorio ad alta precisione nello stoccaggio di idrogeno con terre rare? Ottimizzare la densità dei pellet

- Quali sono i vantaggi di una pressa idraulica rispetto a una pressa meccanica? Controllo superiore, sicurezza ed economicità

- Perché vengono utilizzate presse idrauliche e matrici di pressione per gli elettrodi compositi? Ottimizzare la conduttività delle batterie allo stato solido

- Come contribuisce una pressa idraulica da laboratorio alla preparazione di elettrodi g-CNT? Padronanza della densificazione dei materiali

- Qual è l'applicazione di una pressa idraulica da laboratorio nello sviluppo di MEA? Ottimizzare le prestazioni dell'elettrolizzatore