Il vantaggio principale della sinterizzazione in fase liquida è la sua capacità di accelerare significativamente il processo di densificazione a temperature più basse rispetto ai metodi allo stato solido. Introducendo una piccola quantità di un additivo che forma un liquido, il processo crea un percorso ad alta velocità per il trasporto del materiale, consentendo alle particelle di riorganizzarsi e legarsi in modo più efficiente, risultando in parti finali più resistenti e dense.

In sostanza, la sinterizzazione in fase liquida supera i limiti lenti e ad alta energia della diffusione allo stato solido. Utilizza strategicamente un liquido temporaneo come lubrificante e mezzo di trasporto per ottenere la densificazione più velocemente, a costi inferiori e in modo più efficace, specialmente per materiali difficili.

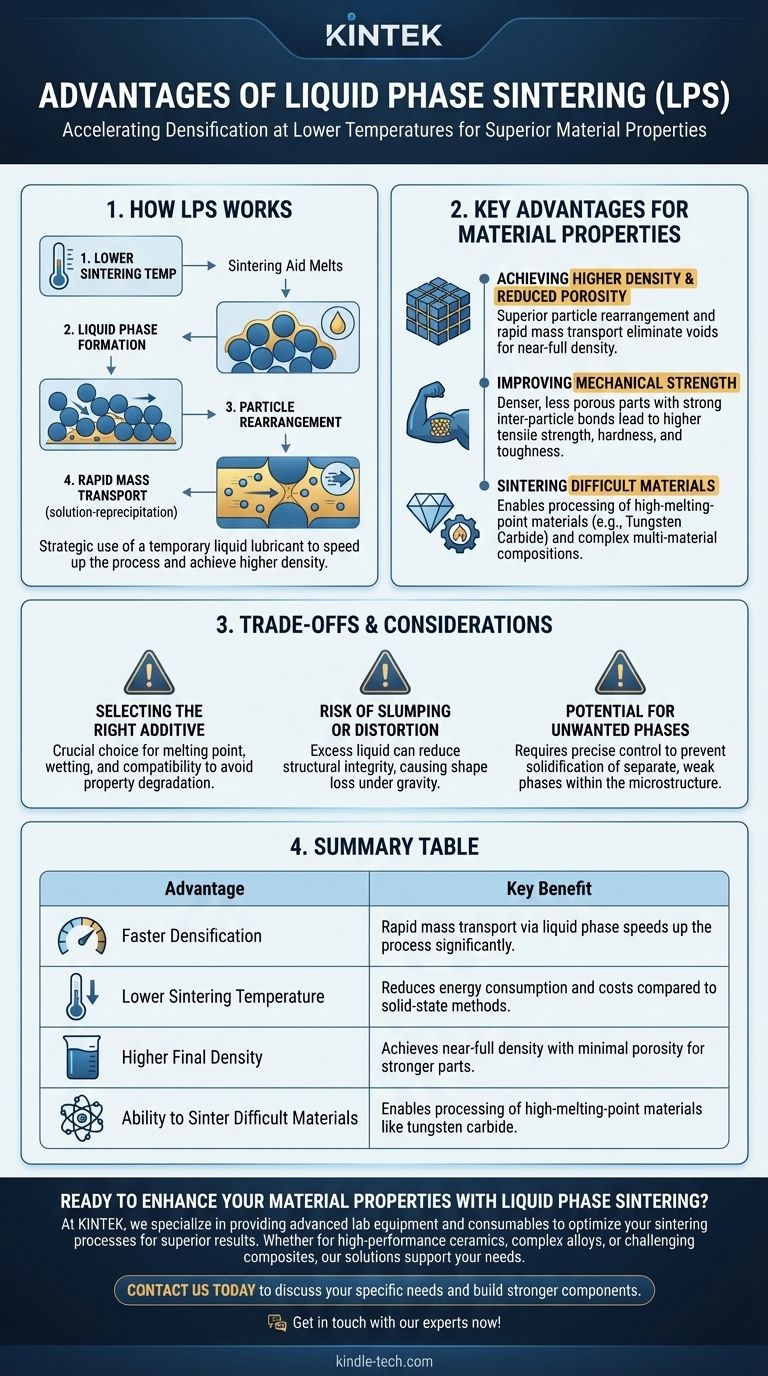

Come funziona fondamentalmente la sinterizzazione in fase liquida

Per comprendere i benefici, è essenziale prima capire il meccanismo. La sinterizzazione in fase liquida (LPS) introduce un materiale secondario (un coadiuvante di sinterizzazione) che ha un punto di fusione inferiore rispetto alla polvere primaria. Quando riscaldato, questo coadiuvante si scioglie, creando un liquido che riveste le particelle solide.

Il ruolo della fase liquida

Il liquido agisce come un potente catalizzatore per il processo di sinterizzazione. Funziona come legante e fondente, bagnando le superfici delle particelle di polvere primaria e attirandole insieme tramite azione capillare.

Abbassamento delle temperature di sinterizzazione

Poiché il coadiuvante di sinterizzazione si scioglie a una temperatura inferiore rispetto al materiale principale, l'intero processo può essere condotto a una temperatura ridotta. Ciò consente di risparmiare notevolmente energia e tempo, rendendo il processo di produzione più efficiente ed economico.

Miglioramento del riarrangiamento delle particelle

La fase liquida lubrifica efficacemente le particelle solide. Ciò consente loro di scivolare l'una sull'altra e di sistemarsi in una disposizione di impacchettamento molto più densa, che è un primo passo critico per eliminare la porosità.

Accelerazione del trasporto di massa

Questa è la funzione più cruciale. Gli atomi dalle particelle solide possono dissolversi nel liquido, muoversi rapidamente attraverso di esso e poi precipitare nei punti di contatto (o "colli") tra altre particelle. Questo processo di soluzione-riprecipitazione è ordini di grandezza più veloce della diffusione allo stato solido, accelerando drasticamente la crescita dei colli e l'eliminazione dei pori.

I vantaggi chiave per le proprietà dei materiali

Il meccanismo unico dell'LPS si traduce direttamente in risultati superiori per il componente finale, migliorando le sue caratteristiche fisiche e meccaniche.

Raggiungere una maggiore densità e una porosità ridotta

Facilitando un riarrangiamento superiore delle particelle e un rapido trasporto di massa, l'LPS è eccezionalmente efficace nell'eliminare gli spazi vuoti tra le particelle di polvere. Il risultato è un componente con densità quasi completa e porosità minima.

Miglioramento della resistenza meccanica

Una parte più densa e meno porosa con colli interparticellari saldamente legati è intrinsecamente più forte e più durevole. Questo processo porta a miglioramenti significativi in proprietà come resistenza alla trazione, durezza e tenacità.

Sinterizzazione di materiali difficili

L'LPS rende possibile la lavorazione di materiali che altrimenti sarebbero molto difficili da sinterizzare. Ciò include materiali con punti di fusione estremamente elevati (come il carburo di tungsteno) o composizioni complesse multi-materiale, poiché la fase liquida può facilitare il legame dove i metodi allo stato solido fallirebbero o sarebbero economicamente impraticabili.

Comprensione dei compromessi e delle considerazioni

Sebbene potente, la sinterizzazione in fase liquida richiede un controllo preciso. Non è una soluzione universalmente superiore e comporta una propria serie di sfide ingegneristiche che devono essere gestite.

Selezione dell'additivo corretto

La scelta dell'additivo che forma il liquido è fondamentale. Deve avere il punto di fusione corretto, bagnare efficacemente la polvere primaria senza reagire negativamente, ed essere o completamente assorbito nella parte finale o rimovibile senza comprometterne l'integrità. Una scelta errata può degradare le proprietà del materiale.

Rischio di cedimento o distorsione

L'uso di una quantità eccessiva di additivo liquido può causare la perdita della forma del componente durante la sinterizzazione. Il liquido in eccesso riduce l'integrità strutturale del compattato di polvere, rendendolo suscettibile a cedimenti o distorsioni sotto gravità.

Potenziale di fasi indesiderate

Il processo deve essere controllato attentamente per garantire che la fase liquida sia completamente integrata o rimossa. In caso contrario, può solidificarsi come una fase separata e indesiderata all'interno della microstruttura del materiale, creando potenzialmente punti deboli.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la sinterizzazione in fase liquida dipende dal sistema di materiali specifico e dal risultato desiderato per il componente finale.

- Se la tua attenzione principale è raggiungere la massima densità e velocità di produzione: L'LPS è quasi sempre la scelta superiore grazie al suo rapido meccanismo di trasporto di massa.

- Se la tua attenzione principale è la lavorazione di materiali ad alto punto di fusione o complessi: L'LPS fornisce un percorso pratico e spesso necessario per densificare materiali che sono impraticabili tramite metodi allo stato solido.

- Se la tua attenzione principale è la purezza chimica assoluta: La sinterizzazione allo stato solido potrebbe essere preferita per evitare l'introduzione di un materiale coadiuvante di sinterizzazione secondario.

- Se la tua attenzione principale è la produzione di massa economica di forme complesse: L'LPS offre vantaggi significativi nel risparmio energetico, nei tempi di ciclo e nella capacità di formare parti quasi a misura finale (near-net-shape).

Sfruttando una fase liquida controllata, è possibile superare molte delle limitazioni intrinseche della metallurgia delle polveri allo stato solido per creare componenti superiori.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Densificazione più rapida | Il rapido trasporto di massa tramite fase liquida accelera significativamente il processo. |

| Temperatura di sinterizzazione più bassa | Riduce il consumo di energia e i costi rispetto ai metodi allo stato solido. |

| Maggiore densità finale | Raggiunge una densità quasi completa con porosità minima per parti più resistenti. |

| Capacità di sinterizzare materiali difficili | Consente la lavorazione di materiali ad alto punto di fusione come il carburo di tungsteno. |

Pronto a migliorare le proprietà dei tuoi materiali con la sinterizzazione in fase liquida?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per ottimizzare i tuoi processi di sinterizzazione. Sia che tu stia lavorando con ceramiche ad alte prestazioni, leghe metalliche complesse o compositi difficili, le nostre soluzioni ti aiutano a ottenere densità, resistenza ed efficienza produttiva superiori.

Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a costruire componenti più resistenti e affidabili.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura