I principali vantaggi del riscaldamento a induzione sono la sua eccezionale velocità, precisione ed efficienza energetica. A differenza dei forni tradizionali che riscaldano i pezzi dall'esterno verso l'interno, l'induzione genera calore direttamente all'interno del materiale stesso, consentendo una lavorazione termica mirata, rapida e altamente ripetibile.

Il valore fondamentale del riscaldamento a induzione risiede nella sua capacità di trasformare l'energia elettrica in calore mirato all'interno di un pezzo. Questa differenza fondamentale rispetto ai metodi di riscaldamento convenzionali è la fonte dei suoi più significativi vantaggi di produzione in termini di controllo, velocità ed efficienza.

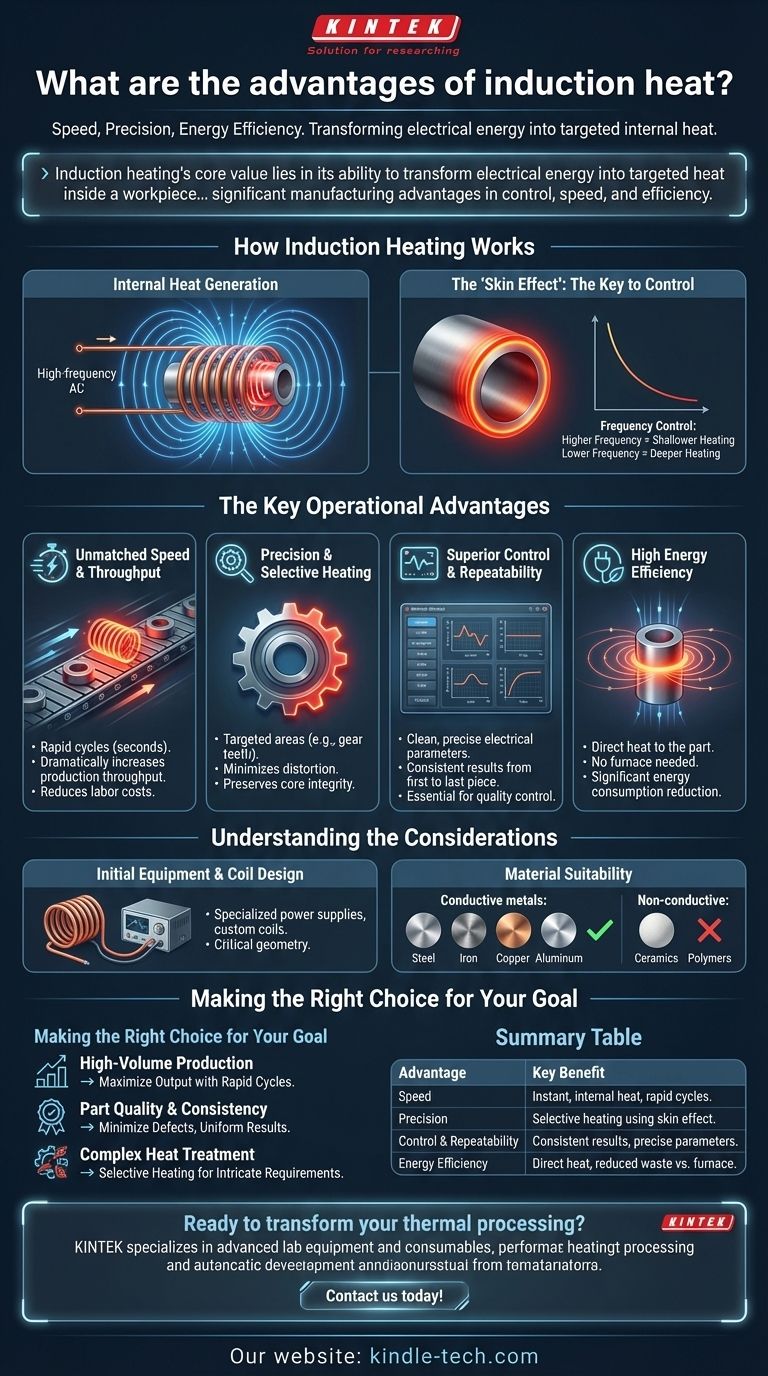

Come funziona il riscaldamento a induzione

Il principio fondamentale: generazione di calore interno

Un sistema a induzione utilizza una bobina di rame, chiamata induttore, attraverso la quale viene fatta passare una corrente alternata ad alta frequenza.

Questa corrente crea un campo magnetico potente e in rapida variazione attorno alla bobina. Quando un pezzo conduttivo, come un componente in acciaio, viene posto all'interno di questo campo, esso induce correnti parassite elettriche all'interno del metallo.

L'"effetto pelle": la chiave del controllo

Queste correnti parassite fluiscono principalmente sulla superficie del pezzo, un fenomeno noto come effetto pelle. La resistenza del metallo al flusso di questa corrente genera calore intenso e localizzato.

Fondamentalmente, la profondità a cui queste correnti penetrano può essere controllata con precisione regolando la frequenza della corrente alternata. Una frequenza più alta si traduce in un riscaldamento più superficiale, mentre una frequenza più bassa riscalda più in profondità nel materiale.

I principali vantaggi operativi

Velocità e produttività ineguagliabili

Poiché il calore viene generato istantaneamente e direttamente all'interno del pezzo, i cicli di riscaldamento sono incredibilmente brevi, spesso della durata di pochi secondi.

Questo riscaldamento rapido aumenta drasticamente la produttività rispetto ai lunghi tempi di riscaldamento e mantenimento richiesti dai forni convenzionali, riducendo i costi di manodopera e migliorando il flusso di lavoro.

Precisione e riscaldamento selettivo

L'induzione consente di riscaldare solo un'area specifica di un pezzo. Ad esempio, è possibile temprare i denti di un ingranaggio senza alterare le proprietà metallurgiche del suo nucleo.

Questa capacità selettiva minimizza il rischio di deformazione del pezzo e preserva l'integrità delle aree che non richiedono trattamento, con conseguente prodotto finito di qualità superiore.

Controllo e ripetibilità superiori

Il processo di induzione è regolato da parametri elettrici puliti e precisi: corrente, frequenza e tempo.

Una volta impostate queste variabili per un pezzo specifico, i risultati sono eccezionalmente coerenti dal primo all'ultimo pezzo. Questo alto grado di ripetibilità è essenziale per i moderni standard di controllo qualità.

Elevata efficienza energetica

Il riscaldamento a induzione è un processo altamente efficiente perché l'energia viene spesa solo sul pezzo da riscaldare e solo nell'area specifica necessaria.

Non è necessario riscaldare una massiccia camera del forno o mantenerla ad alte temperature per lunghi periodi, il che porta a significative riduzioni del consumo energetico.

Comprendere le considerazioni

Attrezzature iniziali e progettazione della bobina

L'implementazione del riscaldamento a induzione richiede alimentatori specializzati e bobine induttrici progettate su misura. La geometria della bobina è fondamentale e deve essere accuratamente progettata per adattarsi al pezzo per risultati ottimali.

Questo investimento iniziale in attrezzature e progettazione è una considerazione chiave, anche se è spesso compensato da guadagni a lungo termine in termini di produttività e risparmio energetico.

Idoneità del materiale

Il processo si basa sull'induzione di una corrente elettrica all'interno del materiale, il che significa che è più adatto per metalli conduttivi come acciaio, ferro, rame e alluminio.

I materiali non conduttivi come ceramiche o alcuni polimeri non possono essere riscaldati direttamente per induzione e richiederebbero metodi diversi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il riscaldamento a induzione dovrebbe basarsi sui tuoi obiettivi di produzione primari.

- Se il tuo obiettivo principale è la produzione ad alto volume: I tempi di ciclo eccezionalmente brevi e la rapida produttività del riscaldamento a induzione sono ideali per massimizzare l'output.

- Se il tuo obiettivo principale è la qualità e la coerenza del pezzo: Il controllo preciso e ripetibile sulla profondità e sulla posizione del riscaldamento minimizza i difetti e garantisce risultati uniformi su ogni pezzo.

- Se il tuo obiettivo principale è un trattamento termico complesso: La capacità di riscaldare selettivamente zone specifiche su un pezzo senza influenzarne altre lo rende perfetto per componenti con requisiti di tempra complessi.

In definitiva, la scelta del riscaldamento a induzione è una decisione strategica che scambia l'investimento iniziale con un controllo, una velocità e un'efficienza operativa a lungo termine senza pari.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Velocità | Generazione di calore istantanea e interna per cicli rapidi (secondi). |

| Precisione | Riscaldamento selettivo di aree specifiche del pezzo utilizzando l'effetto pelle. |

| Controllo e Ripetibilità | Risultati coerenti governati da parametri elettrici precisi. |

| Efficienza Energetica | Il calore diretto al pezzo riduce lo spreco di energia rispetto al riscaldamento a forno. |

Pronto a trasformare la tua lavorazione termica con la precisione e la velocità del riscaldamento a induzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo soluzioni che migliorano la produttività manifatturiera, la qualità dei pezzi e l'efficienza energetica. Che il tuo obiettivo sia la produzione ad alto volume o un trattamento termico complesso, la nostra esperienza può aiutarti a raggiungere un controllo e una coerenza senza pari. Contattaci oggi per discutere come le nostre soluzioni di riscaldamento a induzione possono soddisfare le tue specifiche esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Perché un forno a pressa a caldo sottovuoto è preferito per il nano-tungsteno sfuso? Preservare la microstruttura tramite pressatura a bassa temperatura

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza