Il Deposito Fisico da Vapore (PVD) è un processo di rivestimento sottovuoto che offre notevoli vantaggi in termini di prestazioni, durata ed estetica. I suoi vantaggi principali includono la creazione di una superficie estremamente dura e resistente all'usura e l'offerta di una varietà di finiture di fascia alta, il tutto realizzato a basse temperature che non danneggiano né distorcono il pezzo sottostante.

Il PVD non è solo un semplice rivestimento; è una scelta ingegneristica strategica. Il suo valore principale risiede nell'aggiungere proprietà superficiali ad alte prestazioni, come estrema durezza e resistenza all'usura, a un componente senza alterare la struttura o le dimensioni del materiale di base.

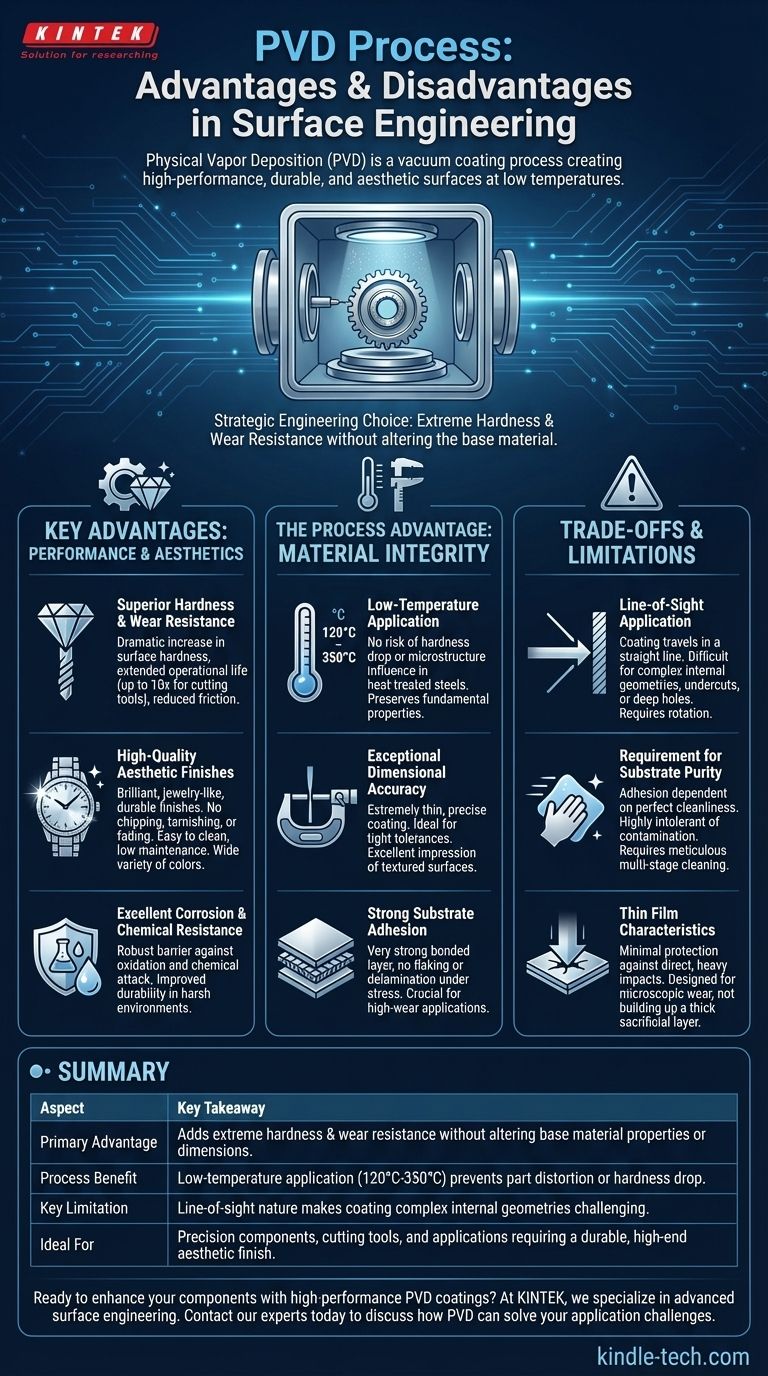

Vantaggi Chiave: Migliorare Prestazioni ed Estetica

I vantaggi dei rivestimenti PVD derivano dalla loro capacità di migliorare fondamentalmente le caratteristiche superficiali di un materiale. Ciò li rende adatti per una vasta gamma di applicazioni, dagli utensili industriali alla ferramenta decorativa.

Durezza Superiore e Resistenza all'Usura

I rivestimenti PVD aumentano drasticamente la durezza superficiale di un componente. Ciò si traduce in un'eccezionale resistenza all'usura e all'abrasione.

Per applicazioni come gli utensili da taglio, ciò si traduce direttamente in una maggiore durata operativa, a volte di un fattore dieci. La lubrificità aggiunta riduce anche l'attrito durante l'uso.

Finiture Estetiche di Alta Qualità

Il processo può depositare una finitura brillante, simile a quella dei gioielli, altamente durevole. A differenza di altri metodi, i rivestimenti PVD non si scheggiano, non si appannano e non sbiadiscono nel tempo.

Ciò fornisce un aspetto premium e duraturo che è anche facile da pulire e non richiede manutenzione aggiuntiva per mantenere il suo aspetto. È disponibile un'ampia varietà di colori e finiture.

Eccellente Resistenza alla Corrosione e agli Agenti Chimici

Lo strato depositato funge da barriera robusta, proteggendo il substrato dall'ossidazione e dagli attacchi chimici. Ciò migliora la durata e la vita utile dei pezzi esposti ad ambienti aggressivi.

Strati Versatili e Personalizzabili

Il processo PVD consente strutture di strati altamente controllate e complesse. Gli ingegneri possono specificare monostrati, multistrati o persino nanostrutture per raggiungere obiettivi prestazionali specifici. Può anche essere combinato con altri strati che riducono l'attrito per risultati personalizzati.

Il Vantaggio del Processo: Preservare l'Integrità del Materiale

Oltre alle qualità del rivestimento stesso, il processo PVD presenta vantaggi intrinseci che lo rendono ideale per componenti di alta precisione.

Applicazione a Bassa Temperatura

Il PVD è un processo a bassa temperatura, che opera tipicamente tra 120°C e 350°C. Questo è un vantaggio critico.

Ciò significa che non vi è alcun rischio di perdita di durezza negli acciai trattati termicamente e nessun influsso sulla microstruttura del materiale substrato. Le proprietà fondamentali del pezzo vengono preservate.

Eccezionale Accuratezza Dimensionale

Poiché il rivestimento è estremamente sottile e applicato con alta precisione, mantiene le esatte dimensioni e i contorni del componente.

Ciò rende il PVD una scelta ideale per parti di precisione con tolleranze ristrette, dove anche una minima variazione dimensionale sarebbe inaccettabile. Fornisce inoltre un'ottima riproduzione delle superfici precedentemente testurizzate o lucidate.

Forte Adesione al Substrato

I rivestimenti PVD formano uno strato molto forte e legato con il substrato. Ciò assicura che il rivestimento non si sfaldi o delamini, anche sotto stress significativo, il che è cruciale per applicazioni ad alta usura.

Comprendere i Compromessi e i Limiti

Sebbene potente, il PVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti intrinseci.

Applicazione a Linea di Vista

Il PVD è un processo a "linea di vista". Il materiale di rivestimento viaggia in linea retta dalla sorgente al componente bersaglio all'interno della camera a vuoto.

Ciò rende difficile rivestire uniformemente geometrie interne complesse, sottosquadri o fori profondi e stretti. I pezzi spesso devono essere ruotati su dispositivi complessi per garantire una copertura uniforme.

Requisito di Purezza del Substrato

L'eccezionale adesione dei rivestimenti PVD dipende interamente da una superficie perfettamente pulita. Il processo è molto intollerante a qualsiasi contaminazione superficiale.

Ciò significa che i componenti devono essere sottoposti a un meticoloso processo di pulizia multistadio prima di entrare nella camera a vuoto, aggiungendo tempo e costi all'operazione complessiva.

Caratteristiche del Film Sottile

La sottigliezza di un rivestimento PVD è un vantaggio per l'accuratezza dimensionale, ma può essere un limite. Fornisce una protezione minima contro impatti diretti e pesanti che potrebbero deformare il substrato sottostante.

È progettato per la resistenza all'usura e all'abrasione microscopica, non per costruire uno strato spesso e sacrificale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del trattamento superficiale corretto dipende interamente dal tuo obiettivo primario. Il PVD eccelle dove le prestazioni superficiali sono fondamentali e l'integrità dimensionale deve essere preservata.

- Se il tuo obiettivo principale è estendere la vita degli utensili da taglio o dei componenti ad alta usura: Il PVD è una scelta eccezionale per la sua capacità di aggiungere durezza e lubrificità senza compromettere il materiale di base dell'utensile.

- Se il tuo obiettivo principale è una finitura decorativa durevole e di fascia alta: Il PVD fornisce una superficie a prova di appannamento e resistente allo sbiadimento in vari colori che supera di gran lunga la placcatura o la verniciatura tradizionali.

- Se il tuo obiettivo principale è proteggere componenti di precisione con tolleranze ristrette: Il processo a bassa temperatura e la natura a film sottile del PVD lo rendono ideale per rivestire parti senza causare deformazioni o variazioni dimensionali.

In definitiva, la scelta del PVD è una decisione di investire in un'ingegneria superficiale superiore per applicazioni in cui le prestazioni non possono essere compromesse.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Vantaggio Primario | Aggiunge durezza estrema e resistenza all'usura senza alterare le proprietà o le dimensioni del materiale di base. |

| Vantaggio del Processo | Applicazione a bassa temperatura (120°C-350°C) previene la distorsione del pezzo o la perdita di durezza. |

| Limite Chiave | La natura a linea di vista rende difficile il rivestimento di geometrie interne complesse. |

| Ideale Per | Componenti di precisione, utensili da taglio e applicazioni che richiedono una finitura estetica durevole e di fascia alta. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria superficiale. La nostra esperienza può aiutarti a sfruttare la tecnologia PVD per ottenere una resistenza all'usura superiore, finiture brillanti e una maggiore durata dei pezzi, preservando al contempo l'integrità dei tuoi componenti di precisione.

Contatta oggi i nostri esperti per discutere come il PVD può risolvere le sfide specifiche della tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- Cos'è la deposizione chimica da fase vapore assistita da plasma? Una soluzione di rivestimento a film sottile a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura