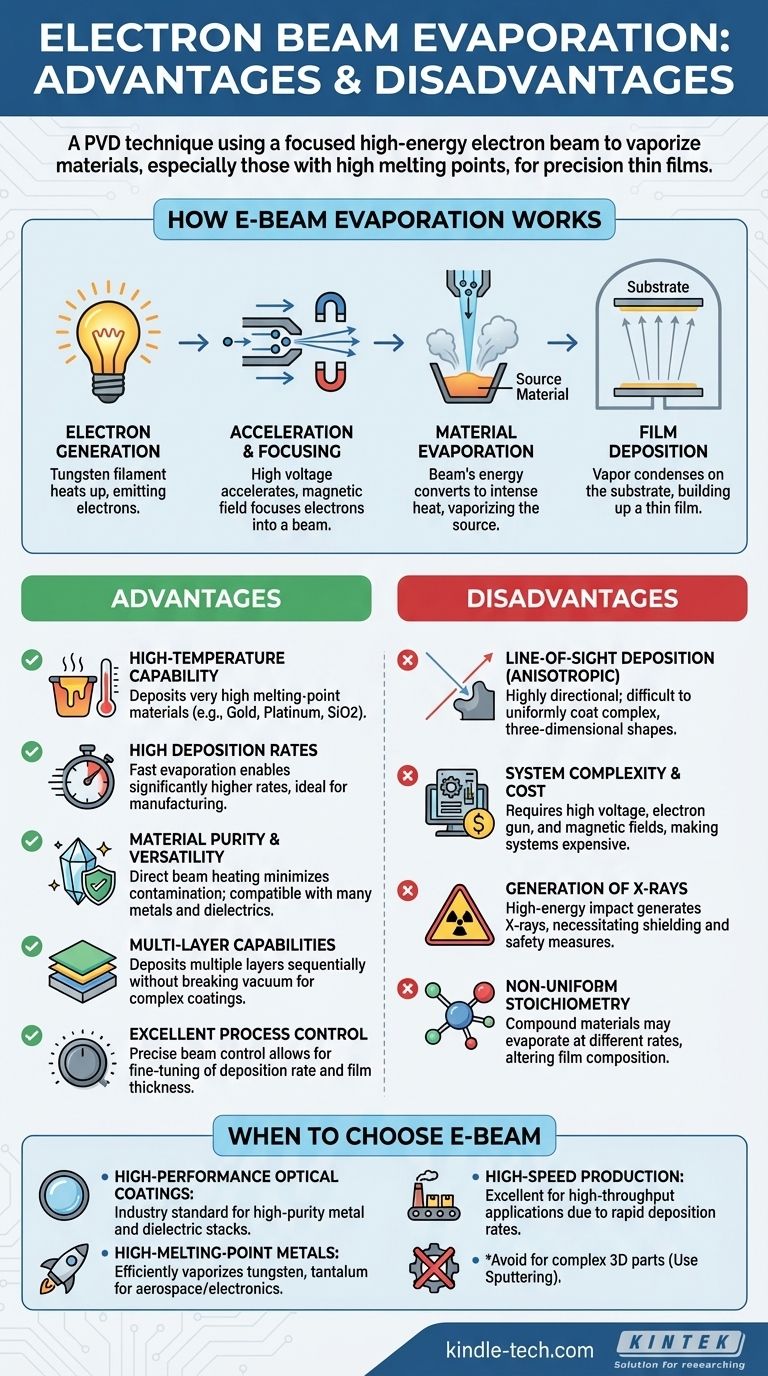

Alla sua base, l'evaporazione a fascio elettronico (e-beam) è una tecnica di deposizione fisica da vapore (PVD) apprezzata per la sua capacità di vaporizzare materiali con punti di fusione estremamente elevati. Utilizzando un fascio focalizzato di elettroni ad alta energia, riscalda direttamente il materiale sorgente, raggiungendo temperature e velocità di deposizione spesso irraggiungibili con metodi termici più semplici. Questo la rende uno strumento potente e versatile per la creazione di film sottili di alta purezza e precisione.

L'evaporazione e-beam offre una velocità di deposizione superiore e una versatilità dei materiali, in particolare per i materiali ad alta temperatura. Tuttavia, la sua efficacia è definita dalla sua natura a linea di vista, che è un vantaggio chiave per alcune applicazioni e una limitazione significativa per altre.

Come funziona l'evaporazione e-beam

Comprendere il meccanismo dell'evaporazione e-beam è fondamentale per apprezzarne i vantaggi e i limiti unici. Il processo è un trasferimento di energia altamente controllato.

Fase 1: Generazione di elettroni

Una corrente viene fatta passare attraverso un filamento di tungsteno, facendolo riscaldare ed emettere elettroni. Questa è la fonte del "fascio".

Fase 2: Accelerazione e focalizzazione

Viene applicata un'alta tensione per accelerare gli elettroni liberati verso il materiale sorgente. Un potente campo magnetico viene quindi utilizzato per guidare e focalizzare con precisione questi elettroni in un fascio stretto, concentrando la loro energia su un piccolo punto.

Fase 3: Evaporazione del materiale

Quando il fascio di elettroni ad alta energia colpisce il materiale sorgente contenuto in un crogiolo, la sua energia cinetica viene istantaneamente convertita in energia termica. Questo riscaldamento intenso e localizzato fa sì che il materiale evapori (o sublimi), creando una nuvola di vapore all'interno della camera a vuoto.

Fase 4: Deposizione del film

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato, che è posizionato sopra. All'arrivo, gli atomi si condensano sulla superficie più fredda del substrato, costruendo gradualmente un film sottile.

Vantaggi chiave dell'evaporazione e-beam

L'esclusivo meccanismo di erogazione dell'energia dell'e-beam gli conferisce diversi vantaggi distinti rispetto ad altri metodi di deposizione.

Capacità ad alta temperatura

Il trasferimento diretto di energia consente ai sistemi e-beam di raggiungere temperature che superano di gran lunga quelle degli evaporatori termici resistivi standard. Ciò consente la deposizione di materiali con punti di fusione molto elevati, come oro, platino e biossido di silicio (SiO2).

Elevate velocità di deposizione

Poiché l'energia è così efficientemente concentrata sul materiale sorgente, l'evaporazione avviene rapidamente. L'evaporazione e-beam fornisce velocità di deposizione significativamente più elevate rispetto a metodi come lo sputtering o l'evaporazione termica resistiva, il che è ideale per gli ambienti di produzione.

Purezza e versatilità del materiale

Il fascio di elettroni riscalda solo il materiale sorgente, non il crogiolo che lo contiene. Ciò minimizza la contaminazione e si traduce in film ad alta purezza. Il processo è compatibile con un'ampia gamma di metalli e materiali dielettrici.

Capacità multistrato

I moderni sistemi e-beam possono contenere più crogioli, ciascuno con un materiale diverso. Ciò consente la deposizione di più strati di film sottili su un singolo substrato in sequenza senza dover rompere il vuoto, il che è fondamentale per la creazione di rivestimenti ottici complessi.

Eccellente controllo del processo

L'intensità del fascio di elettroni può essere controllata con precisione, il che consente una regolazione fine della velocità di deposizione e dello spessore del film. Questo controllo è cruciale per la creazione di film ripetibili e ad alte prestazioni con proprietà specifiche.

Comprendere i compromessi e le limitazioni

Nessuna tecnologia è priva di inconvenienti. La potenza e la precisione dell'evaporazione e-beam introducono sfide e limitazioni specifiche.

Deposizione a linea di vista

Il materiale evaporato viaggia in linea retta dalla sorgente al substrato. Ciò si traduce in un rivestimento altamente direzionale, o anisotropo. Sebbene ciò sia vantaggioso per alcune applicazioni come la modellazione "lift-off", rende molto difficile rivestire uniformemente forme tridimensionali complesse.

Complessità e costo del sistema

La necessità di un alimentatore ad alta tensione, di un cannone elettronico e di potenti campi magnetici rende i sistemi e-beam significativamente più complessi e costosi rispetto a configurazioni di evaporazione termica più semplici.

Generazione di raggi X

L'impatto di elettroni ad alta energia sul materiale sorgente può generare raggi X come sottoprodotto. Ciò richiede un'adeguata schermatura per garantire la sicurezza dell'operatore e può potenzialmente danneggiare componenti elettronici o substrati sensibili.

Stechiometria non uniforme

Quando si evapora un materiale composto (ad esempio, un ossido), i diversi elementi all'interno del composto possono avere diverse pressioni di vapore. Ciò può portare il film ad avere un rapporto chimico (stechiometria) leggermente diverso rispetto al materiale sorgente, il che può alterarne le proprietà.

Quando scegliere l'evaporazione a fascio elettronico

La scelta della tecnica di deposizione giusta dipende interamente dai requisiti del materiale e dagli obiettivi dell'applicazione.

- Se il tuo obiettivo principale sono i rivestimenti ottici ad alte prestazioni: L'e-beam è lo standard del settore grazie alla sua capacità di depositare strati ad alta purezza di metalli e dielettrici (come SiO2 e TiO2) in stack complessi.

- Se il tuo obiettivo principale è depositare metalli refrattari o ad alto punto di fusione: L'e-beam è uno dei pochi metodi in grado di vaporizzare efficientemente materiali come tungsteno, tantalio o platino per rivestimenti in applicazioni aerospaziali o elettroniche ad alta temperatura.

- Se il tuo obiettivo principale è rivestire parti 3D complesse: L'e-beam è una scelta scadente a causa della sua natura a linea di vista; una tecnica come lo sputtering fornirebbe una copertura conforme molto migliore.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ad alto volume: Le elevate velocità di deposizione dell'e-beam lo rendono una scelta eccellente per le applicazioni in cui la produttività è un fattore critico.

In definitiva, l'evaporazione a fascio elettronico è uno strumento ad alte prestazioni progettato per applicazioni in cui la purezza del materiale, la velocità di deposizione e la capacità di gestire materiali difficili non sono negoziabili.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Capacità di temperatura | Può vaporizzare materiali con punti di fusione estremamente elevati (es. oro, SiO2). | - |

| Velocità di deposizione | Elevate velocità di deposizione, ideali per la produzione. | - |

| Purezza del materiale | Film ad alta purezza grazie alla minima contaminazione. | Può alterare la stechiometria dei materiali composti. |

| Uniformità del rivestimento | - | La deposizione a linea di vista limita il rivestimento di forme 3D complesse. |

| Complessità del sistema | - | Più complesso e costoso rispetto all'evaporazione termica più semplice. |

| Sicurezza | - | Genera raggi X, richiedendo schermatura e misure di sicurezza. |

Pronto a migliorare il tuo processo di deposizione di film sottili? L'evaporazione a fascio elettronico è una soluzione potente per applicazioni che richiedono elevata purezza, materiali ad alto punto di fusione e rapide velocità di deposizione. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le esigenze uniche del tuo laboratorio. Che tu stia lavorando su rivestimenti ottici, componenti aerospaziali o elettronica ad alta temperatura, la nostra esperienza ti assicura gli strumenti giusti per risultati superiori. Contattaci oggi per discutere come le nostre soluzioni di evaporazione e-beam possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura