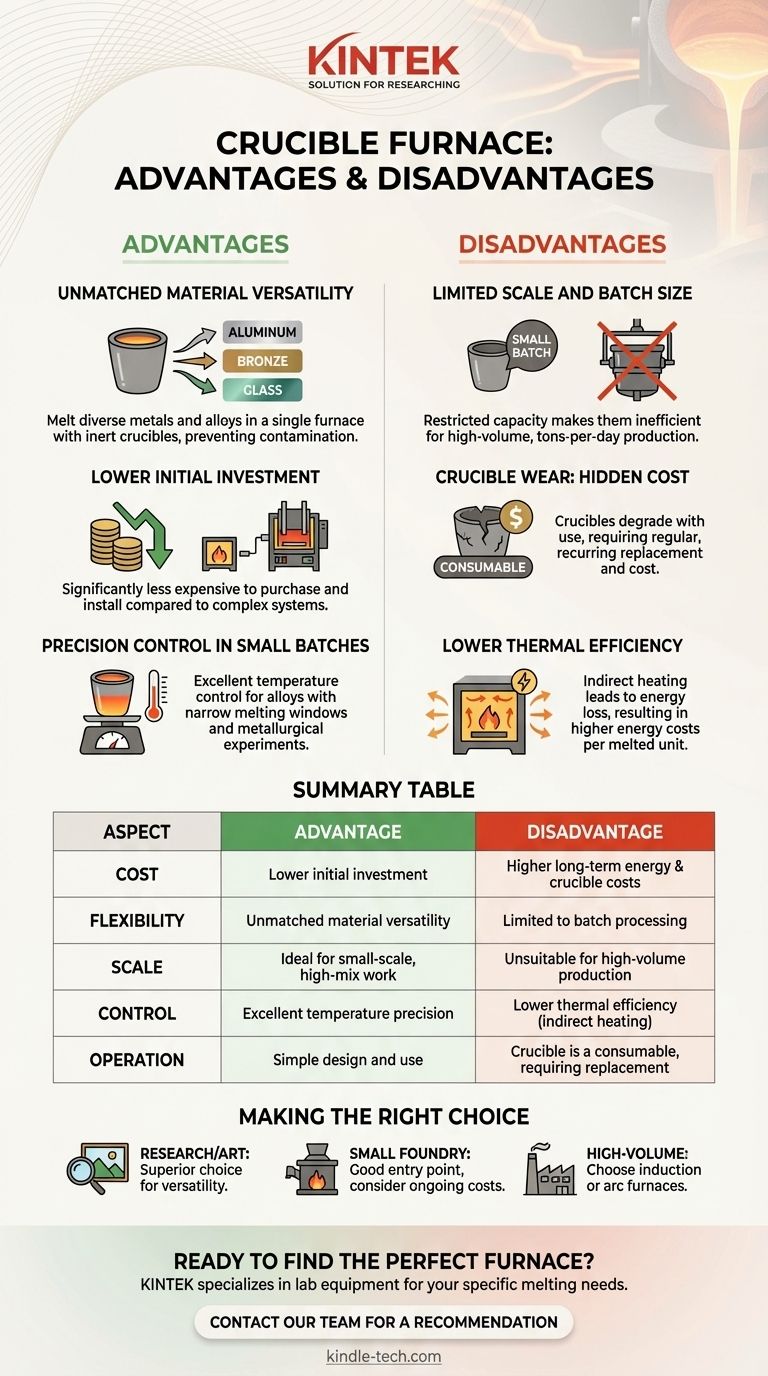

I forni a crogiolo sono apprezzati per la loro semplicità operativa e flessibilità dei materiali. Sono uno strumento fondamentale in metallurgia, offrendo un metodo economico per fondere una vasta gamma di materiali in quantità minori. I vantaggi principali includono il costo iniziale inferiore e la versatilità, mentre gli svantaggi principali riguardano le dimensioni limitate dei lotti e il costo continuo della sostituzione dei crogioli stessi.

La decisione di utilizzare un forno a crogiolo è strategica. Rappresenta un compromesso tra l'investimento iniziale e l'efficienza operativa, rendendolo una scelta ideale per applicazioni su piccola scala e ad alta varietà, ma meno adatto per la produzione ad alto volume di un singolo materiale.

I Vantaggi Fondamentali di un Forno a Crogiolo

Il design di un forno a crogiolo è semplice: una camera rivestita di materiale refrattario riscalda un recipiente rimovibile, o crogiolo, che contiene il materiale da fondere. Questo meccanismo semplice è la fonte dei suoi benefici principali.

Versatilità dei Materiali Senza Paragoni

Poiché il materiale fuso è interamente contenuto all'interno del crogiolo inerte, il forno stesso non entra in contatto diretto con la carica. Questa separazione previene la contaminazione e consente a un singolo forno di fondere una vasta gamma di metalli, leghe e persino vetro semplicemente cambiando i crogioli.

Questo lo rende perfetto per ambienti come laboratori di ricerca, fonderie artistiche o gioiellieri personalizzati che potrebbero aver bisogno di fondere alluminio un giorno e bronzo il giorno successivo.

Minore Investimento Iniziale

Rispetto a sistemi più complessi come i forni a induzione o ad arco, i forni a crogiolo sono significativamente meno costosi da acquistare e installare. La loro tecnologia è matura, la loro costruzione è più semplice e il loro ingombro compatto riduce i requisiti di spazio.

Questa bassa barriera all'ingresso li rende un ottimo punto di partenza per nuove attività, piccole fonderie o istituti di formazione.

Controllo di Precisione in Piccoli Lotti

I forni a crogiolo, alimentati a gas o elettricità, offrono un eccellente controllo della temperatura. Questa precisione è fondamentale quando si lavora con leghe che hanno finestre di fusione ristrette o quando si conducono esperimenti metallurgici in cui le temperature esatte sono fondamentali.

La capacità di gestire una fusione piccola e contenuta consente un livello di controllo pratico difficile da ottenere nei forni più grandi, su scala industriale.

Comprendere i Compromessi e i Limiti

La stessa semplicità che rende i forni a crogiolo così accessibili crea anche limitazioni intrinseche. Comprendere questi compromessi è fondamentale per effettuare un investimento informato.

La Sfida della Scala e della Dimensione del Lotto

Lo svantaggio più significativo è la capacità limitata. I forni a crogiolo sono, per progettazione, strumenti a processo batch. Le loro dimensioni sono limitate dalle dimensioni fisiche del crogiolo, rendendoli inefficienti per applicazioni che richiedono un alto volume di produzione.

Per le serie di produzione industriali misurate in tonnellate, un forno a crogiolo semplicemente non è una soluzione pratica o economicamente vantaggiosa.

Usura del Crogiolo: Il Costo Operativo Nascosto

Il crogiolo è un componente di consumo. Subisce shock termici estremi e attacchi chimici da parte del metallo fuso durante ogni ciclo. I crogioli realizzati in grafite, carburo di silicio o argilla-grafite inevitabilmente si degradano, si crepano o si rompono nel tempo.

Ciò significa che i crogioli devono essere sostituiti regolarmente, creando una spesa operativa ricorrente che deve essere inclusa nel costo totale di proprietà. Un crogiolo difettoso può anche rappresentare un significativo rischio per la sicurezza.

Minore Efficienza Termica

Il riscaldamento in un forno a crogiolo è indiretto. La fonte di energia (bruciatori o elementi elettrici) riscalda la camera del forno, che a sua volta irradia calore al crogiolo, il quale trasferisce quel calore al metallo. Ogni fase di questo processo comporta una perdita di energia.

Ciò rende i forni a crogiolo meno efficienti dal punto di vista energetico rispetto ai metodi di riscaldamento diretto come i forni a induzione, dove il campo elettromagnetico riscalda il metallo stesso. Nel tempo, ciò si traduce in costi energetici più elevati per chilogrammo di metallo fuso.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di forno richiede una chiara comprensione dei tuoi obiettivi principali, dal volume di produzione alla flessibilità dei materiali.

- Se il tuo obiettivo principale è la ricerca, la prototipazione o l'arte: L'impareggiabile versatilità, il controllo di precisione e il basso costo iniziale di un forno a crogiolo lo rendono la scelta superiore.

- Se il tuo obiettivo principale è avviare una fonderia su piccola scala: Un forno a crogiolo è un ottimo punto di ingresso, ma devi costruire un modello di business che tenga conto dei costi ricorrenti di sostituzione del crogiolo e del maggiore consumo energetico.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Un forno a induzione o ad arco fornirà la velocità, l'efficienza e il costo operativo per unità inferiore necessari per essere competitivi su scala.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza la giusta tecnologia di fusione per le tue esigenze operative e il tuo budget specifici.

Tabella Riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Costo | Investimento iniziale inferiore | Costi energetici e dei crogioli più elevati a lungo termine |

| Flessibilità | Versatilità dei materiali senza paragoni | Limitato all'elaborazione batch |

| Scala | Ideale per lavori su piccola scala e ad alta varietà | Non adatto per la produzione ad alto volume |

| Controllo | Eccellente precisione della temperatura | Minore efficienza termica (riscaldamento indiretto) |

| Funzionamento | Design e utilizzo semplici | Il crogiolo è un consumabile che richiede sostituzione |

Pronto a trovare il forno perfetto per il tuo laboratorio o fonderia?

KINTEK è specializzata nel fornire le attrezzature da laboratorio giuste per le tue specifiche esigenze di fusione e lavorazione dei materiali. Che tu sia nella ricerca, nella gioielleria o nell'avvio di una fonderia su piccola scala, i nostri esperti possono aiutarti a selezionare il forno a crogiolo ideale per bilanciare costi, versatilità e prestazioni.

Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia