I cinque principali processi di trattamento termico per i metalli sono la tempra, il rinvenimento, la ricottura, la normalizzazione e la cementazione. Ciascuno è un ciclo altamente controllato di riscaldamento e raffreddamento progettato per alterare deliberatamente la struttura interna di un metallo. L'obiettivo è manipolare le sue proprietà meccaniche – come durezza, tenacità e duttilità – per soddisfare le precise esigenze di una specifica applicazione.

Il trattamento termico non riguarda il rendere un metallo genericamente "più resistente". Si tratta di regolare con precisione il compromesso tra durezza e tenacità controllando la microstruttura cristallina del metallo per ottenere un risultato ingegneristico prevedibile.

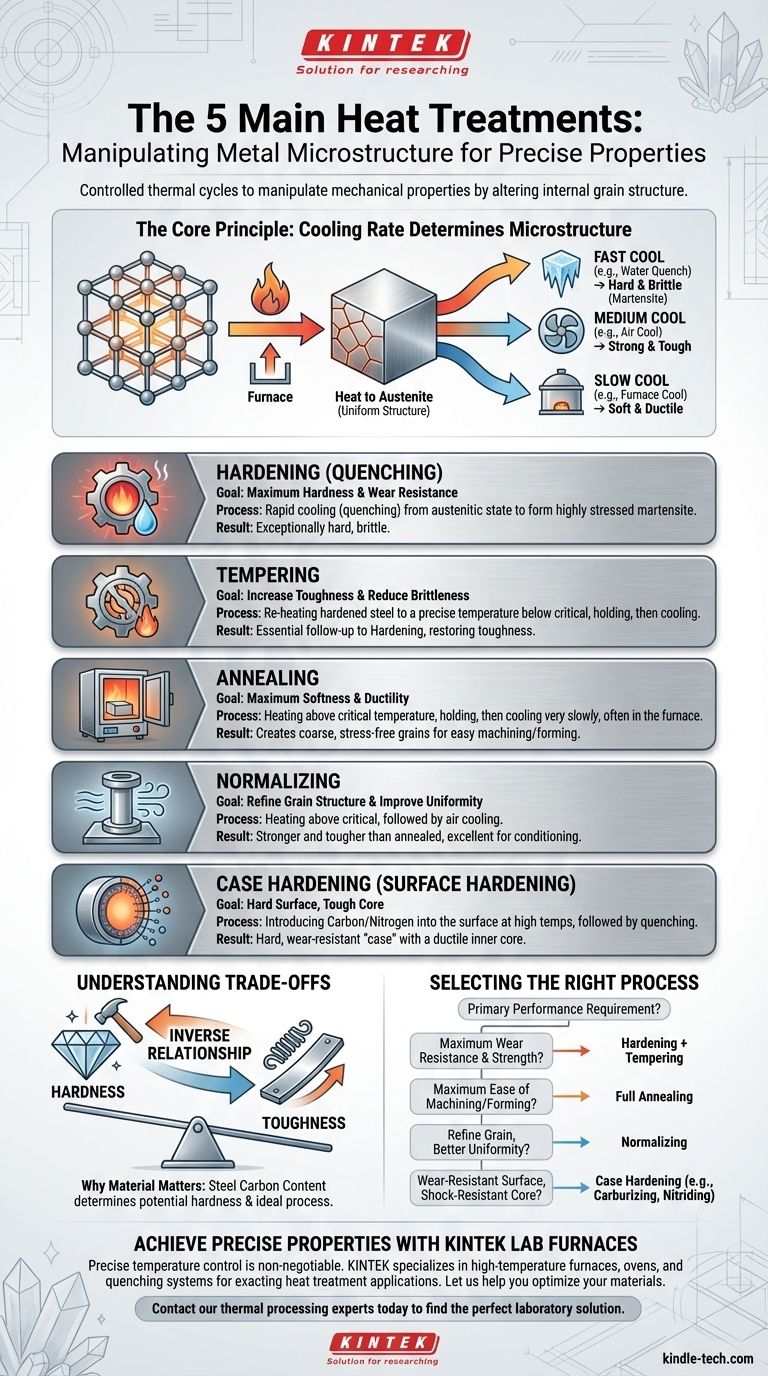

Il Principio Fondamentale: Manipolare la Microstruttura

Per comprendere il trattamento termico, devi prima capire che i metalli solidi hanno una struttura cristallina interna, spesso chiamata "struttura granulare". La dimensione, la forma e la composizione di questi grani dettano le proprietà meccaniche del metallo.

Il Ruolo della Temperatura e del Tempo

Riscaldare un pezzo d'acciaio al di sopra di una temperatura critica (la temperatura di "austenitizzazione") fa sì che la sua struttura cristallina si trasformi in una soluzione solida uniforme chiamata austenite. Ciò che accade dopo è determinato interamente dalla velocità di raffreddamento.

L'Impatto Critico della Velocità di Raffreddamento

La velocità con cui il metallo viene raffreddato dal suo stato austenitico blocca una specifica microstruttura finale. Un raffreddamento molto rapido crea una struttura dura, mentre un raffreddamento molto lento ne crea una morbida. Ciascuno dei processi primari è semplicemente un metodo definito per controllare questa velocità di raffreddamento.

Una Panoramica dei Cinque Processi Primari

Ogni processo mira a un risultato distinto seguendo un profilo specifico di riscaldamento e raffreddamento. Sebbene siano spesso discussi separatamente, processi come la tempra e il rinvenimento sono quasi sempre usati insieme.

1. Tempra (Quenching)

La tempra è un processo progettato per ottenere la massima durezza e resistenza all'usura in un componente in acciaio.

Il pezzo viene riscaldato al di sopra della sua temperatura critica per formare austenite, quindi raffreddato con estrema rapidità immergendolo in un mezzo di tempra come acqua, olio o salamoia. Questo "congela" gli atomi di carbonio in una struttura cristallina aghiforme altamente sollecitata chiamata martensite, che è eccezionalmente dura e fragile.

2. Rinvenimento

Un pezzo che è stato solo temprato è troppo fragile per quasi ogni uso pratico. Il rinvenimento è il processo di follow-up essenziale che ripristina la tenacità.

Il pezzo temprato viene riscaldato di nuovo a una temperatura precisa al di sotto del suo punto critico e mantenuto per un tempo specifico. Questo processo allevia le sollecitazioni interne all'interno della struttura martensitica, riducendo leggermente la durezza ma aumentando drasticamente la tenacità e la duttilità.

3. Ricottura

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile.

Il metallo viene riscaldato al di sopra della sua temperatura critica, mantenuto per garantire una temperatura uniforme, e quindi raffreddato molto lentamente, tipicamente lasciandolo raffreddare all'interno del forno. Questo raffreddamento lento permette ai grani di riformarsi in una struttura grossolana e priva di sollecitazioni, facile da lavorare, formare o stampare.

4. Normalizzazione

La normalizzazione è un processo utilizzato per affinare la struttura granulare, creando una combinazione più uniforme e desiderabile di durezza e resistenza rispetto allo stato laminato o ricotto.

Il pezzo viene riscaldato al di sopra della sua temperatura critica e quindi lasciato raffreddare in aria calma. Questa velocità di raffreddamento è più rapida del raffreddamento in forno (ricottura) ma molto più lenta della tempra (indurimento). Il risultato è una microstruttura a grana fine che è più resistente e tenace di un pezzo ricotto, rendendolo un eccellente trattamento di condizionamento prima di un processo di tempra finale.

5. Cementazione (Indurimento Superficiale)

La cementazione crea un componente con due distinti insiemi di proprietà: una superficie esterna molto dura e resistente all'usura (il "guscio") e un nucleo interno più morbido e tenace.

Questo viene tipicamente fatto su acciai a basso tenore di carbonio, che non possono essere temprati con una semplice tempra. Il processo comporta l'introduzione di elementi come carbonio (carburazione) o azoto (nitrurazione) nella superficie dell'acciaio ad alte temperature. Dopo questo cambiamento chimico, il pezzo viene temprato, indurendo solo lo strato superficiale ad alto tenore di carbonio e lasciando il nucleo a basso tenore di carbonio tenace e duttile.

Comprendere i Compromessi

La scelta di un trattamento termico è sempre un esercizio di gestione dei compromessi. Il compromesso più fondamentale è tra durezza e tenacità.

La Relazione Inversa

La durezza è la capacità di un materiale di resistere all'abrasione e all'indentazione. La tenacità è la capacità di assorbire energia e deformarsi senza fratturarsi. Per la maggior parte degli acciai, queste due proprietà sono inversamente correlate.

Aumentando la durezza attraverso un processo come la tempra, la tenacità del materiale diminuisce, rendendolo più fragile. Aumentando la tenacità attraverso un processo come il rinvenimento o la ricottura, la sua durezza diminuisce.

Perché la Scelta del Materiale è Importante

L'efficacia di questi processi dipende interamente dalla chimica del materiale. Il fattore più cruciale per l'acciaio è il suo contenuto di carbonio.

Un acciaio ad alto tenore di carbonio può diventare estremamente duro attraverso la tempra, mentre un acciaio a basso tenore di carbonio non si indurirà in modo significativo senza un processo come la cementazione. La specifica composizione della lega determina le temperature ideali, i tempi di mantenimento e le velocità di raffreddamento richieste.

Selezione del Processo Giusto per la Tua Applicazione

La scelta del trattamento termico dovrebbe essere guidata direttamente dal requisito di prestazione primario del componente finito.

- Se il tuo obiettivo principale è la massima resistenza all'usura e alla forza: Il tuo percorso è la tempra (quenching) immediatamente seguita dal rinvenimento per ripristinare la necessaria tenacità.

- Se il tuo obiettivo principale è la massima facilità di lavorazione o formatura a freddo: Scegli la ricottura completa per portare il materiale nel suo stato più morbido possibile.

- Se il tuo obiettivo principale è affinare la struttura granulare di un componente grezzo per una migliore uniformità e lavorabilità: La normalizzazione è la scelta corretta.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo resistente agli urti: Hai bisogno di un processo di cementazione come la carburazione o la nitrurazione.

In definitiva, padroneggiare il trattamento termico significa capire come utilizzare cicli termici controllati per produrre la microstruttura precisa per il lavoro da svolgere.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Caratteristica Chiave |

|---|---|---|

| Tempra | Massima Durezza & Resistenza all'Usura | Raffreddamento rapido (quenching) per formare martensite |

| Rinvenimento | Aumentare Tenacità & Ridurre Fragilità | Riscalda l'acciaio temprato a una temperatura specifica al di sotto del punto critico |

| Ricottura | Massima Morbidezza & Duttilità | Raffreddamento molto lento (spesso nel forno) |

| Normalizzazione | Affinare la Struttura Granulare & Migliorare l'Uniformità | Raffreddamento ad aria per un risultato più resistente e tenace rispetto alla ricottura |

| Cementazione | Superficie Dura, Nucleo Tenace | Aggiunge carbonio/azoto alla superficie prima della tempra |

Ottieni Proprietà dei Materiali Precise con i Forni da Laboratorio KINTEK

La selezione e l'esecuzione del corretto trattamento termico sono fondamentali per le prestazioni del tuo componente. Sia che la tua applicazione richieda l'estrema durezza della tempra, la lavorabilità della ricottura o la superficie resistente all'usura della cementazione, un controllo preciso della temperatura è non negoziabile.

KINTEK è specializzata nelle attrezzature da laboratorio di cui hai bisogno per padroneggiare questi processi. La nostra gamma di forni, stufe e sistemi di tempra ad alta temperatura sono progettati per il controllo e l'uniformità esigenti richiesti per le applicazioni di tempra, rinvenimento, ricottura, normalizzazione e cementazione.

Lasciaci aiutarti a ottimizzare i tuoi materiali. Contatta oggi i nostri esperti di processi termici per discutere le tue specifiche sfide di trattamento termico e trovare la soluzione di laboratorio perfetta.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come si fa ad evaporare un solvente ad alto punto di ebollizione? Padroneggia le tecniche a bassa pressione per proteggere i tuoi campioni

- Come migliorano i sistemi di miscelazione ad alta energia i reattori fotocatalitici a letto di sospensione? Massimizza l'efficienza del tuo catalizzatore

- Quali sono i limiti di un reattore a letto fluidizzato? Sfide chiave nella progettazione e nel funzionamento

- Quali sono le tre tecniche di preparazione del campione? Padroneggiare le fasi chiave per un'analisi accurata

- Il metallo si espande quando viene riscaldato o raffreddato? La scienza della dilatazione termica spiegata

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari

- Quali sono i requisiti di calore per la brasatura? Temperatura, tempo e atmosfera ideali per giunzioni resistenti

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica