In sintesi, le tre fasi del trattamento termico sono riscaldamento, mantenuta e raffreddamento. Questo processo fondamentale non riguarda semplicemente la modifica della temperatura di un metallo; è un metodo preciso per manipolare la sua struttura cristallina interna per ottenere proprietà meccaniche specifiche e desiderabili come durezza o duttilità.

Il principio fondamentale del trattamento termico è che il modo in cui si riscalda, si mantiene e si raffredda un metallo è importante tanto quanto le temperature che si raggiungono. Ogni fase ha uno scopo distinto nel trasformare la microstruttura interna del materiale per ottenere un risultato ingegneristico desiderato.

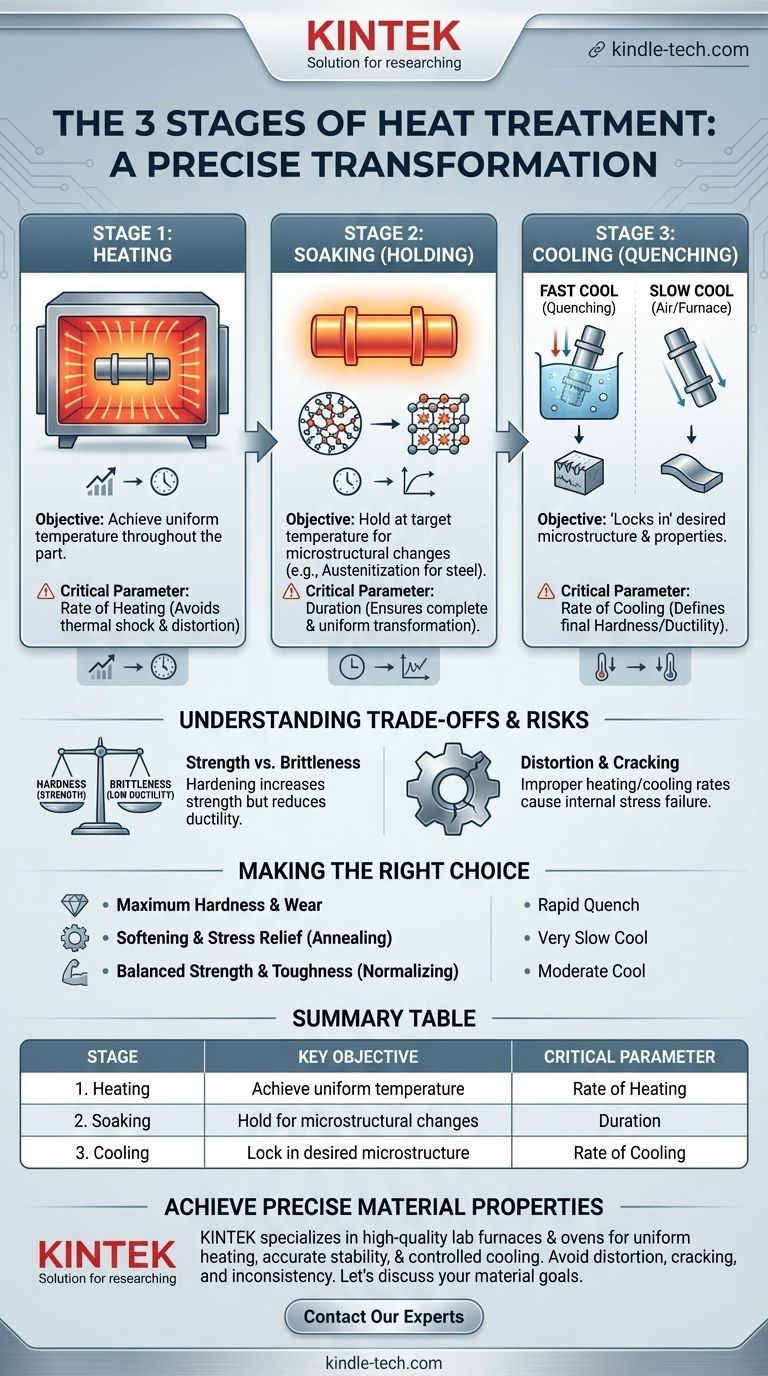

L'obiettivo del trattamento termico: un cambiamento dall'interno

Prima di esaminare le fasi, è fondamentale comprendere l'obiettivo. Il trattamento termico viene utilizzato per alterare intenzionalmente le proprietà fisiche e meccaniche di un materiale senza modificarne la forma.

Controllando la temperatura e il tempo, si controlla la disposizione degli atomi all'interno del reticolo cristallino del metallo. Questa trasformazione interna è ciò che consente di rendere un pezzo di acciaio più duro, più duttile o più resistente all'usura.

Spiegate le tre fasi fondamentali

Ogni processo di trattamento termico, dal semplice rilascio delle tensioni al complesso indurimento, si basa su queste tre fasi sequenziali. I parametri specifici di ciascuna fase definiscono il risultato finale.

Fase 1: Riscaldamento

La fase iniziale prevede il riscaldamento del materiale in modo controllato fino a una temperatura predeterminata. L'obiettivo è ottenere una temperatura uniforme in tutto il pezzo.

La velocità di riscaldamento è fondamentale. Riscaldare un componente troppo velocemente può causare tensioni interne, distorsioni o crepe a causa dello shock termico, specialmente in geometrie complesse o sezioni spesse.

Fase 2: Mantenuta (o Tempo di Permanenza)

Una volta che il materiale raggiunge la temperatura target, viene mantenuto, o "mantenuto in temperatura", a tale temperatura per un periodo di tempo specifico. Questa non è una pausa inattiva; è qui che si verificano le modifiche microstrutturali cruciali.

Per l'acciaio, questa è tipicamente la fase in cui la struttura cristallina si trasforma in una fase chiamata austenite. La durata della mantenuta assicura che questa trasformazione sia completa e uniforme attraverso la sezione trasversale del materiale.

Fase 3: Raffreddamento (o Tempra)

Il raffreddamento è forse la fase più decisiva, poiché la velocità di raffreddamento "blocca" la microstruttura desiderata e le proprietà corrispondenti.

Un raffreddamento molto rapido, noto come tempra (utilizzando acqua, olio o polimeri), intrappola gli atomi in una struttura dura e fragile come la martensite. Un raffreddamento lento (in aria calma o all'interno di un forno) consente la formazione di una struttura più morbida e duttile. La scelta del mezzo di raffreddamento è una variabile chiave del processo.

Comprendere i compromessi e i rischi

Il trattamento termico è un processo potente, ma richiede una profonda comprensione dei compromessi intrinseci. Il raggiungimento di una proprietà spesso avviene a scapito di un'altra.

Il dilemma Forza contro Fragilità

Il compromesso più comune è tra resistenza e fragilità. L'indurimento di un metallo ne aumenta quasi sempre la resistenza, ma ne riduce la duttilità, rendendolo più fragile e suscettibile alla frattura sotto impatto. Questo è il motivo per cui molte parti temprate vengono sottoposte a un trattamento secondario a temperatura più bassa chiamato rinvenimento per ripristinare parte della tenacità.

Il rischio di distorsione e crepe

Un controllo improprio delle velocità di riscaldamento o raffreddamento è la causa principale di guasto. Cambiamenti di temperatura non uniformi creano tensioni interne che possono causare l'incurvamento, la distorsione o persino la rottura del pezzo durante il processo.

Proprietà superficiali rispetto al nucleo

Nei componenti più spessi, può essere difficile ottenere una velocità di raffreddamento uniforme. La superficie può raffreddarsi molto più velocemente del nucleo, risultando in un pezzo molto duro all'esterno ma più morbido all'interno. Sebbene talvolta desiderabile (come nella cementazione), questa differenza deve essere gestita attentamente.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici per ciascuna delle tre fasi dipendono interamente dal materiale e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza una velocità di raffreddamento rapida (tempra) dopo una mantenuta adeguata per formare una struttura martensitica.

- Se il tuo obiettivo principale è ammorbidire il metallo e rilasciare le tensioni interne (ricottura): Utilizza una velocità di raffreddamento molto lenta, spesso lasciando raffreddare il pezzo all'interno del forno spento.

- Se il tuo obiettivo principale è una combinazione bilanciata di resistenza e tenacità (normalizzazione): Utilizza una velocità di raffreddamento moderata e controllata, come raffreddare il pezzo all'aria calma.

Padroneggiare queste tre fasi ti consente di adattare con precisione le proprietà di un materiale per soddisfare qualsiasi esigenza ingegneristica.

Tabella riassuntiva:

| Fase | Obiettivo chiave | Parametro critico |

|---|---|---|

| 1. Riscaldamento | Ottenere una temperatura uniforme in tutto il pezzo. | Velocità di riscaldamento (per evitare shock termico) |

| 2. Mantenuta | Mantenere alla temperatura target per le modifiche microstrutturali. | Durata (per una trasformazione completa e uniforme) |

| 3. Raffreddamento | Bloccare la microstruttura e le proprietà desiderate. | Velocità di raffreddamento (definisce durezza/duttilità finale) |

Pronto a ottenere proprietà dei materiali precise con un trattamento termico affidabile?

Le tre fasi del trattamento termico sono fondamentali, ma il loro successo dipende da un controllo preciso e dalle attrezzature giuste. KINTEK è specializzata in forni da laboratorio e stufe di alta qualità che forniscono il riscaldamento uniforme, la stabilità della temperatura accurata e gli ambienti di raffreddamento controllato essenziali per processi di trattamento termico di successo.

Sia che tu stia temprando, ricuocendo o rinvenendo, le nostre attrezzature ti aiutano a evitare distorsioni, crepe e risultati incoerenti. Discutiamo i tuoi obiettivi specifici di materiale e proprietà.

Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- In che modo la velocità di riscaldamento influenza il punto di fusione? Evitare misurazioni imprecise nel tuo laboratorio

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- A cosa serve il forno a muffola per il contenuto di ceneri? Ottieni un'analisi gravimetrica accurata

- Cosa influenza l'intervallo di fusione? Comprendere il ruolo critico della purezza e della struttura