In sintesi, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento utilizzato in una vasta gamma di industrie. Le sue applicazioni includono la creazione di dispositivi a semiconduttore come i pannelli solari a film sottile, l'applicazione di rivestimenti durevoli in nitruro di titanio su utensili da taglio per metalli e la produzione del film alluminato riflettente che si trova all'interno degli imballaggi alimentari.

Il PVD non è definito da un singolo caso d'uso, ma dalla sua capacità fondamentale: applicare un film eccezionalmente sottile e ad alte prestazioni su una superficie. Ciò consente agli ingegneri di migliorare le proprietà meccaniche, ottiche, elettroniche o decorative di un prodotto senza alterare il materiale sottostante.

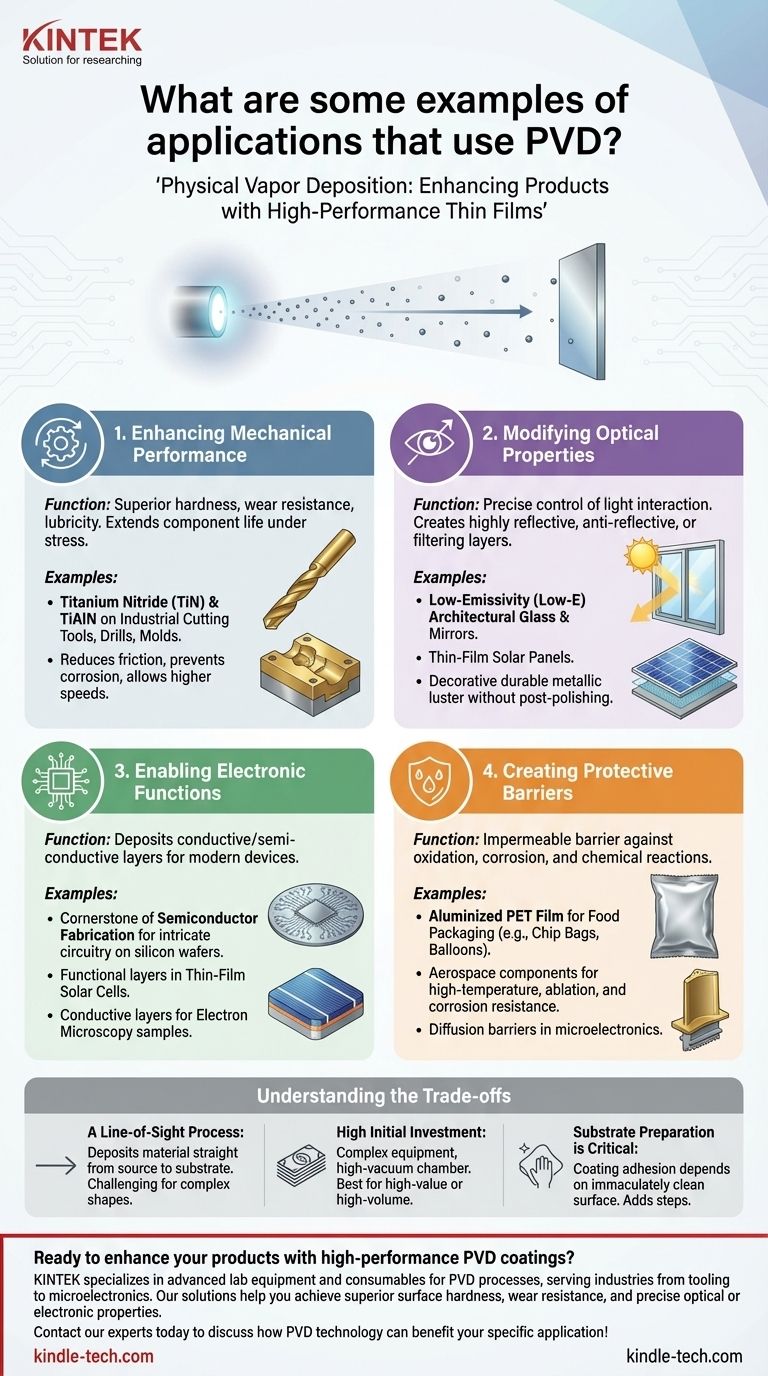

I Ruoli Funzionali dei Rivestimenti PVD

Invece di elencare semplicemente le applicazioni, è più utile comprendere i problemi specifici che il PVD risolve. Le applicazioni sono meglio categorizzate in base alla funzione che il rivestimento a film sottile è progettato per svolgere.

Miglioramento delle Prestazioni Meccaniche

Il PVD è un metodo primario per conferire durezza superficiale superiore, resistenza all'usura e lubrificità. Questo estende drasticamente la vita e le prestazioni dei componenti soggetti a intenso stress fisico.

Esempi comuni includono rivestimenti come il Nitruro di Titanio (TiN) e il Nitruro di Titanio Alluminio (TiAlN) su utensili da taglio industriali, punte da trapano e stampi. Questi rivestimenti riducono l'attrito e prevengono la corrosione, consentendo agli utensili di operare a velocità più elevate e di durare significativamente più a lungo.

Modifica delle Proprietà Ottiche

Il processo consente un controllo preciso su come una superficie interagisce con la luce. Il PVD può essere utilizzato per creare strati altamente riflettenti, anti-riflesso o specifici per il filtraggio della luce.

Questo è fondamentale per la produzione di vetro architettonico a bassa emissività (Low-E), specchi e pannelli solari a film sottile. Nelle applicazioni decorative, crea una brillante e durevole lucentezza metallica su oggetti senza la necessità di post-lucidatura.

Abilitazione delle Funzioni Elettroniche

Nell'industria elettronica, il PVD è essenziale per depositare gli strati conduttivi e semiconduttivi che costituiscono la base dei dispositivi moderni.

È una pietra angolare della fabbricazione di semiconduttori, dove i film sottili creano l'intricata circuiteria sui wafer di silicio. Viene anche utilizzato per applicare strati conduttivi per campioni di microscopia elettronica e per costruire gli strati funzionali all'interno delle celle solari a film sottile.

Creazione di Barriere Protettive

Molti film PVD fungono da barriera impermeabile contro i fattori ambientali. Questi rivestimenti proteggono il substrato dall'ossidazione, dalla corrosione e dalle reazioni chimiche.

L'esempio più comune rivolto al consumatore è il film PET alluminato utilizzato per gli imballaggi alimentari (come i sacchetti di patatine) e i palloncini. Questo strato metallico ultrasottile agisce come un'eccellente barriera all'ossigeno e all'umidità, preservando il contenuto. Nella microelettronica, i film PVD agiscono come barriere di diffusione tra diversi strati di materiale.

Industrie Comuni ed Esempi Quotidiani

Sebbene le funzioni siano tecniche, le applicazioni si trovano sia nella produzione ad alta tecnologia che nei comuni prodotti di consumo.

Alta Tecnologia e Aerospaziale

Nel settore aerospaziale, i rivestimenti PVD vengono applicati ai componenti per migliorarne la resistenza alle alte temperature, all'ablazione e alla corrosione. La precisione del processo è vitale per parti con tolleranze ingegneristiche strette.

Industriale e Utensileria

Questa è un'applicazione classica per il PVD. Il rivestimento di punte da trapano, frese e matrici di formatura migliora le prestazioni, riduce la necessità di lubrificanti e aumenta drasticamente la durata operativa dell'utensile, fornendo un chiaro vantaggio economico.

Beni di Consumo e Decorativi

Il PVD fornisce una finitura molto più durevole e resistente alla corrosione rispetto alla placcatura tradizionale. È ampiamente utilizzato per gioielli, ferramenta da cucina e bagno, orologi di fascia alta e altri oggetti decorativi dove sia l'estetica che la longevità sono fondamentali.

Comprendere i Compromessi

Sebbene incredibilmente versatile, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per apprezzare dove offre il massimo valore.

Un Processo a Linea di Vista

Il PVD deposita il materiale in linea retta dalla sorgente al substrato. Questo rende difficile rivestire uniformemente forme complesse con canali interni o superfici nascoste.

Elevato Investimento Iniziale

Il processo avviene all'interno di una camera ad alto vuoto e l'attrezzatura richiesta è complessa e costosa. Questo rende il PVD più adatto per componenti di alto valore o produzione ad alto volume dove il costo può essere ammortizzato.

La Preparazione del Substrato è Cruciale

Il successo del rivestimento dipende interamente dalla sua adesione al substrato. La superficie deve essere immacolatamente pulita e adeguatamente preparata, il che aggiunge passaggi e complessità al processo di produzione.

Come Riconoscere il PVD nel Tuo Mondo

Comprendendo le sue caratteristiche chiave, puoi iniziare a identificare le applicazioni PVD tutto intorno a te.

- Se il tuo obiettivo principale sono gli utensili ad alte prestazioni: cerca i distintivi rivestimenti dorati (TiN), neri o iridescenti su punte da trapano e lame da taglio di alta qualità; questo è quasi certamente PVD per la resistenza all'usura.

- Se il tuo obiettivo principale sono i prodotti di consumo: quel sacchetto di snack lucido e metallico o la finitura nera opaca durevole e non ossidabile di un rubinetto moderno è un risultato diretto di un rivestimento PVD.

- Se il tuo obiettivo principale è la tecnologia avanzata: la lucentezza riflettente sui finestre ad alta efficienza energetica e l'esistenza stessa dei moderni microchip si basano sulla precisa deposizione di film sottili che il PVD consente.

In definitiva, il PVD è una tecnologia di produzione fondamentale che migliora silenziosamente la durata, la funzione e la bellezza di innumerevoli prodotti moderni.

Tabella Riepilogativa:

| Funzione | Esempi di Settore | Rivestimenti PVD Comuni |

|---|---|---|

| Miglioramento Meccanico | Utensili da taglio, trapani industriali, stampi | Nitruro di Titanio (TiN), TiAlN |

| Modifica Ottica | Vetro Low-E, specchi, pannelli solari | Strati riflettenti e anti-riflesso |

| Abilitazione Elettronica | Semiconduttori, microchip, celle solari | Film conduttivi e semiconduttivi |

| Barriera Protettiva | Imballaggi alimentari, componenti aerospaziali | Film alluminati, rivestimenti resistenti alla corrosione |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo avanzati per processi PVD, servendo industrie dall'utensileria alla microelettronica. Le nostre soluzioni ti aiutano a ottenere durezza superficiale superiore, resistenza all'usura e precise proprietà ottiche o elettroniche. Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati