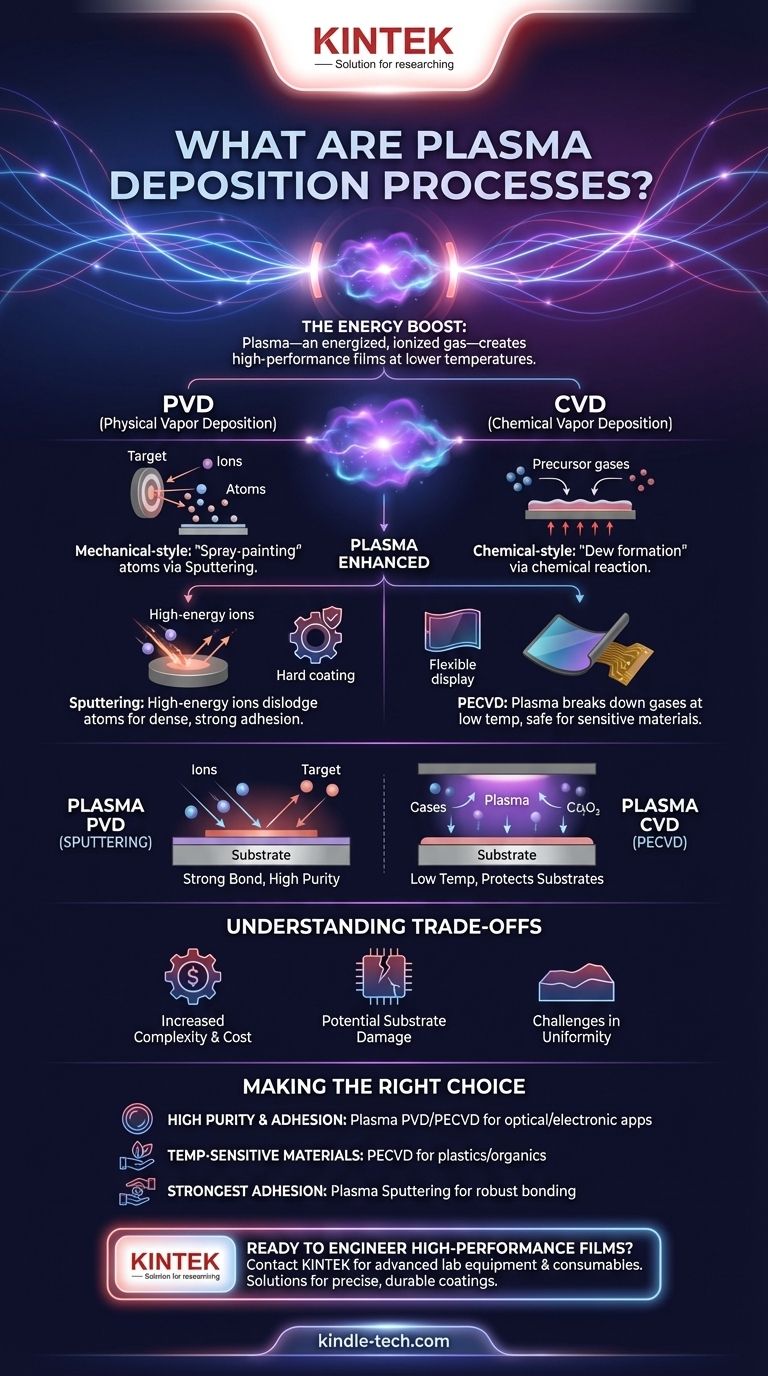

In sintesi, la deposizione al plasma non è una singola tecnica, ma una categoria di processi avanzati che utilizzano il plasma — un gas ionizzato ed energizzato — per creare film sottili ad alte prestazioni. Questi metodi rientrano nelle due famiglie principali di deposizione, la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), ma utilizzano le proprietà uniche del plasma per ottenere risultati non possibili solo con il calore.

Il concetto fondamentale è che l'uso del plasma fornisce l'energia necessaria per depositare film durevoli e di alta qualità a temperature significativamente più basse. Ciò rende possibile rivestire materiali sensibili, come plastiche o componenti elettronici complessi, che verrebbero danneggiati dai metodi tradizionali ad alta temperatura.

Le Fondamenta: PVD vs. CVD

Per capire dove si inserisce il plasma, è necessario prima comprendere i due pilastri fondamentali della deposizione di film. Quasi ogni processo è una variazione di uno di questi due approcci.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo di tipo meccanico. Comporta il trasporto fisico del materiale da una sorgente (chiamata "target") alla superficie che si desidera rivestire (il "substrato") all'interno di una camera a vuoto.

Pensala come alla verniciatura a spruzzo, ma invece di particelle di vernice, stai trasportando atomi o molecole individuali. I metodi comuni includono l'uso del calore per far evaporare il materiale sorgente o l'uso del bombardamento ionico (sputtering) per rimuovere atomi dal target.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo di tipo chimico. Invece di spostare fisicamente un materiale solido, comporta l'introduzione di gas precursori in una camera.

Questi gas reagiscono sulla superficie calda del substrato, costruendo lo strato di film desiderato strato dopo strato. È analogo al modo in cui la rugiada si forma su una superficie fresca, tranne per il fatto che in questo caso una reazione chimica forma un film solido e permanente.

Dove si Inserisce il Plasma: Un Aumento di Energia

Il plasma è la chiave che sblocca prestazioni più elevate e maggiore versatilità sia per la PVD che per la CVD. Agisce come un mezzo altamente efficiente per trasferire energia al processo di deposizione.

Il Ruolo del Plasma

Un plasma viene creato applicando energia (tipicamente un campo elettrico) a un gas neutro, facendolo ionizzare. Questo "quarto stato della materia" è una miscela di ioni carichi, elettroni e particelle neutre.

La temperatura, la densità e la composizione chimica di questo plasma sono variabili critiche. Controllandole, gli ingegneri possono regolare con precisione l'energia e le specie reattive coinvolte nella creazione del film.

Migliorare la PVD con il Plasma (Sputtering)

Lo sputtering è la forma più comune di PVD potenziata al plasma. In questo processo, il plasma viene utilizzato per creare ioni ad alta energia.

Questi ioni vengono accelerati verso il target del materiale sorgente, colpendolo con una forza sufficiente a dislocare gli atomi. Questi atomi "sputterati" viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando un film denso e fortemente aderente.

Migliorare la CVD con il Plasma (PECVD)

La Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) utilizza un plasma per scomporre i gas precursori in modo molto più efficiente del solo calore.

L'energia del plasma crea frammenti chimici altamente reattivi che possono formare un film di alta qualità sul substrato a temperature molto più basse rispetto alla CVD convenzionale. Questo è essenziale per la moderna produzione di elettronica.

Comprendere i Compromessi

Sebbene potente, la deposizione al plasma non è una soluzione universale. Comporta un chiaro insieme di compromessi che è fondamentale comprendere prima di scegliere un processo.

Complessità e Costo Aumentati

Generare e controllare un plasma stabile richiede apparecchiature sofisticate, inclusi alimentatori e sistemi a vuoto. Ciò rende i sistemi basati sul plasma intrinsecamente più complessi e costosi rispetto ai semplici metodi di deposizione termica.

Potenziale Danno al Substrato

Gli stessi ioni ad alta energia che sono vantaggiosi per lo sputtering possono anche causare danni a substrati delicati, come componenti elettronici sensibili o strati polimerici, se il processo non è meticolosamente controllato.

Sfide nell'Uniformità

Ottenere una densità di plasma e una temperatura perfettamente uniformi su una vasta area del substrato è una sfida ingegneristica significativa. La non uniformità può portare a variazioni nello spessore e nelle proprietà del film depositato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnica di deposizione richiede l'allineamento delle capacità del processo con i requisiti del materiale e i limiti del substrato della tua applicazione specifica.

- Se la tua attenzione principale è sui film densi e di alta purezza per applicazioni ottiche o elettroniche esigenti: i processi potenziati al plasma come lo sputtering (PVD) o la PECVD sono la scelta superiore per il loro controllo sulle proprietà del film.

- Se la tua attenzione principale è sul rivestimento di materiali sensibili alla temperatura come plastiche o materiali organici: la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è spesso l'unica opzione praticabile, poiché la sua bassa temperatura di processo previene il danneggiamento del substrato.

- Se la tua attenzione principale è sull'ottenere l'adesione del film più forte possibile: lo sputtering al plasma è eccezionale perché gli atomi ad alta energia si incorporano leggermente nella superficie del substrato, creando un legame incredibilmente forte.

In definitiva, comprendere il ruolo del plasma trasforma la deposizione da una semplice tecnica di rivestimento a uno strumento preciso per l'ingegneria delle proprietà dei materiali su scala atomica.

Tabella Riassuntiva:

| Tipo di Processo | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|

| PVD al Plasma (Sputtering) | Deposizione di atomi ad alta energia per una forte adesione | Rivestimenti ottici, superfici resistenti all'usura |

| CVD al Plasma (PECVD) | Deposizione a bassa temperatura per substrati sensibili | Elettronica, display flessibili, dispositivi medici |

| Compromessi | Maggiore complessità e costo rispetto alla qualità superiore del film | Richiede un controllo preciso per evitare danni al substrato |

Pronto a ingegnerizzare film sottili ad alte prestazioni per i tuoi materiali sensibili? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione al plasma come PECVD e sputtering. Le nostre soluzioni ti aiutano a ottenere rivestimenti precisi e durevoli senza danneggiare i substrati sensibili alla temperatura. Contatta oggi i nostri esperti per discutere di come possiamo supportare le esigenze di deposizione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura