In sostanza, un forno a batch è un sistema di riscaldamento industriale che processa un singolo carico discreto di materiale alla volta. Il materiale viene caricato in una camera, la porta viene sigillata per creare un ambiente chiuso, il ciclo di riscaldamento viene completato, e poi l'intero carico viene rimosso prima che possa iniziare il successivo.

Il valore fondamentale di un forno a batch risiede nella sua flessibilità e nel controllo ambientale. È progettato per gestire esigenze di produzione variegate e processi sensibili in cui ogni carico richiede un ciclo di riscaldamento specifico e controllato, piuttosto che un flusso continuo e ad alto volume.

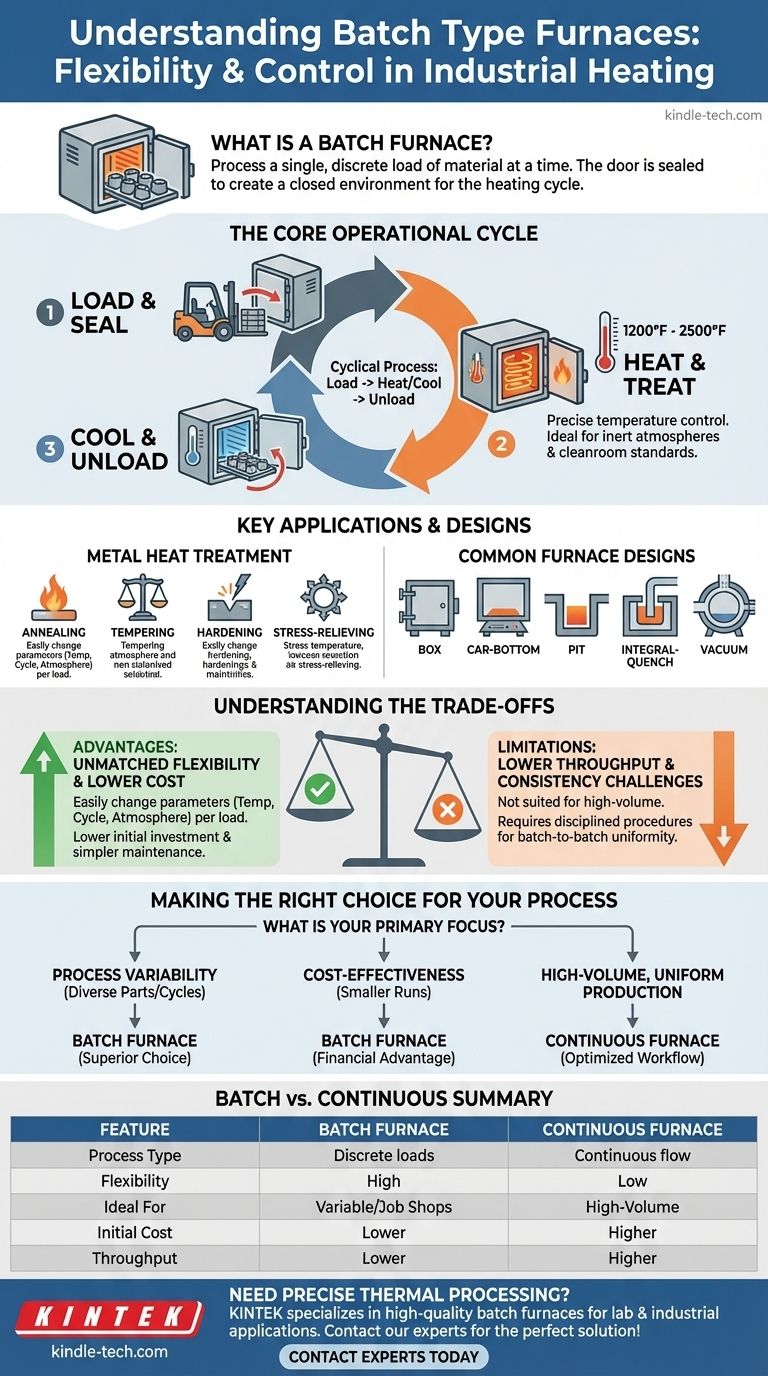

Come funziona un forno a batch

Un forno a batch funziona su un principio semplice e ciclico. Il suo design privilegia il controllo su un singolo lotto di materiale piuttosto che un throughput continuo.

Il principio fondamentale: lavorazione a lotti

L'intero processo è incentrato sul "batch" (lotto). I materiali vengono caricati insieme, trattati come una singola unità durante il ciclo di riscaldamento e raffreddamento, e poi scaricati insieme.

Questo metodo è fondamentalmente diverso da un forno continuo, dove i materiali vengono costantemente alimentati attraverso zone di riscaldamento e raffreddamento su un nastro trasportatore.

Creare un ambiente controllato

Una volta chiusa la porta, la camera di riscaldamento è completamente sigillata dall'ambiente esterno. Questa è una caratteristica critica.

Questo design sigillato rende i forni a batch perfettamente adatti per processi che richiedono un'atmosfera inerte (per prevenire l'ossidazione) o l'adesione a rigorosi standard di camera bianca.

Il ciclo di riscaldamento e raffreddamento

Il profilo di temperatura di un forno a batch può essere controllato e regolato con precisione per ogni nuovo carico. Il forno si riscalda a temperature comprese tra 650°C e 1370°C (1200°F e 2500°F), mantiene la temperatura per una durata specificata, e poi si raffredda prima che il lotto venga rimosso.

Applicazioni chiave e tipi di forno

I forni a batch sono un pilastro di molte industrie di lavorazione termica, in particolare dove sono richieste precisione e adattabilità.

Trattamento termico dei metalli

L'applicazione più comune è per il trattamento termico dei metalli. Questo include processi come ricottura, tempra, indurimento e distensione, dove il controllo preciso della temperatura è fondamentale.

Disegni comuni di forni

Esistono diversi design per accogliere diverse dimensioni di pezzi e requisiti di carico. I tipi comuni includono forni a cassa, a carro, a pozzo, a tempra integrale e a vuoto.

Comprendere i compromessi

La scelta di un forno a batch implica la valutazione dei suoi significativi vantaggi in termini di flessibilità e costo rispetto alle sue intrinseche limitazioni in termini di volume di produzione.

Vantaggio: flessibilità ineguagliabile

La più grande forza di un forno a batch è la sua adattabilità. È possibile modificare facilmente la temperatura, il tempo di ciclo e l'atmosfera tra ogni carico, rendendolo ideale per officine o prodotti con specifiche diverse.

Vantaggio: costi e manutenzione inferiori

Generalmente, i forni a batch sono meno complessi meccanicamente rispetto alle loro controparti continue. Ciò si traduce in un investimento iniziale inferiore e in una manutenzione continua più semplice e meno costosa.

Limitazione: throughput inferiore

La natura ciclica del caricamento, riscaldamento e scaricamento significa che i forni a batch non sono adatti per la produzione standardizzata ad alto volume. Il processo è intrinsecamente intermittente.

Limitazione: consistenza da lotto a lotto

Sebbene l'ambiente all'interno di un singolo lotto sia altamente controllato, garantire una perfetta consistenza da un lotto all'altro richiede procedure operative disciplinate.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia del forno corretta dipende interamente dai tuoi obiettivi di produzione specifici e dalla natura dei pezzi che stai trattando.

- Se il tuo obiettivo principale è la variabilità del processo: Un forno a batch è la scelta superiore per gestire pezzi diversi con requisiti di riscaldamento differenti in ogni carico.

- Se il tuo obiettivo principale è l'efficacia dei costi per piccole serie: L'investimento iniziale inferiore e la manutenzione più semplice di un forno a batch offrono un significativo vantaggio finanziario.

- Se il tuo obiettivo principale è la produzione ad alto volume e uniforme: Dovresti prendere in considerazione i forni continui, poiché il loro design è ottimizzato per un flusso di lavoro costante e ad alto throughput.

In definitiva, un forno a batch offre un controllo e un'adattabilità eccezionali per attività di lavorazione termica individualizzate.

Tabella riassuntiva:

| Caratteristica | Forno a batch | Forno continuo |

|---|---|---|

| Tipo di processo | Carichi discreti (batch) | Flusso continuo |

| Flessibilità | Alta (cambiamenti di ciclo per carico) | Bassa (ciclo fisso) |

| Ideale per | Produzione variabile, officine | Produzione ad alto volume, uniforme |

| Costo iniziale | Inferiore | Superiore |

| Throughput | Inferiore | Superiore |

Hai bisogno di una lavorazione termica precisa per il tuo laboratorio o la tua linea di produzione?

KINTEK è specializzata in forni a batch di alta qualità progettati per applicazioni di trattamento termico in laboratorio e nell'industria. Che tu abbia bisogno di ricottura, tempra o indurimento sotto atmosfera controllata, la nostra attrezzatura offre la flessibilità e la precisione di cui hai bisogno.

Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta di forno a batch per i tuoi materiali e processi specifici!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?