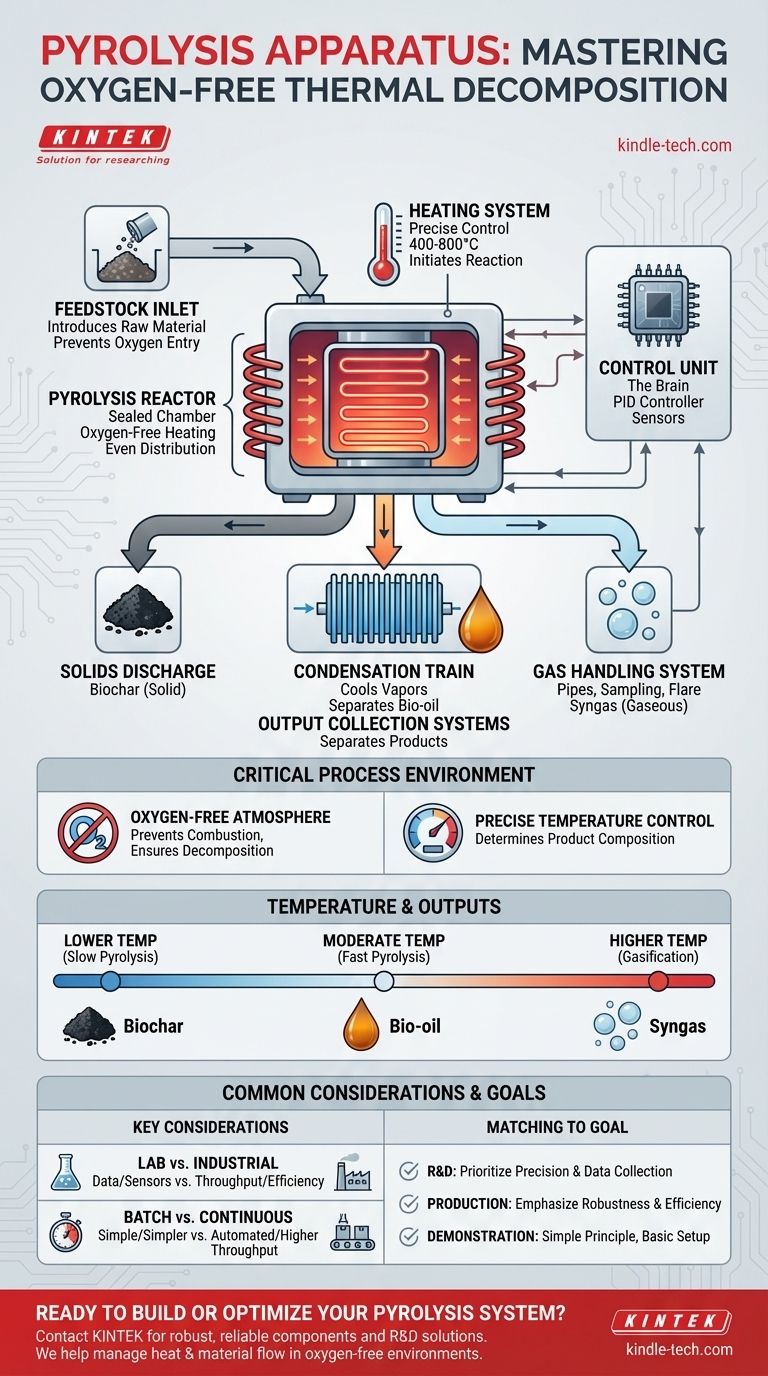

Nel suo nucleo, un apparato di pirolisi è un sistema progettato per la decomposizione termica in un ambiente privo di ossigeno. I componenti essenziali includono un reattore di pirolisi per contenere il materiale, un sistema di riscaldamento elettrico, un alimentatore di materie prime per introdurre il materiale grezzo e sistemi separati per raccogliere i prodotti risultanti solidi (biochar), liquidi (bio-olio) e gassosi (syngas).

Lo scopo fondamentale di qualsiasi apparato di pirolisi è creare un ambiente controllato con precisione, ad alta temperatura e carente di ossigeno. Sebbene i componenti varino in base alla scala, ogni sistema deve contenere efficacemente la materia prima, applicare calore e gestire in sicurezza i prodotti risultanti.

I componenti principali di un sistema di pirolisi

Comprendere la funzione di ciascun componente rivela come funziona l'intero processo. Il sistema è più di un semplice forno; è un reattore chimico controllato.

Il Reattore di Pirolisi: Il Cuore dell'Operazione

Questa è la camera centrale sigillata in cui la materia prima viene riscaldata senza ossigeno. Il suo design è fondamentale per garantire una distribuzione uniforme del calore e per impedire l'infiltrazione di aria, che causerebbe combustione anziché pirolisi.

Il Sistema di Riscaldamento: Avviare la Reazione

Un sistema di riscaldamento esterno, spesso elettrico per un controllo preciso, circonda il reattore. Deve essere in grado di raggiungere e mantenere temperature specifiche (spesso 400-800°C) per scomporre la materia prima nei prodotti desiderati.

L'Ingresso della Materia Prima: Introdurre il Materiale Grezzo

Questo meccanismo, che può variare da una semplice porta manuale in un allestimento di laboratorio a una coclea automatizzata in un sistema continuo, viene utilizzato per caricare la materia prima nel reattore. Una sfida chiave di progettazione è alimentare il materiale senza introdurre ossigeno.

I Sistemi di Raccolta dei Prodotti: Separare i Prodotti

Una volta avvenuta la reazione, i prodotti a fase mista devono essere separati. Ciò comporta tipicamente più fasi:

- Uno scarico dei solidi per rimuovere il biochar dal reattore.

- Un treno di condensazione per raffreddare i vapori caldi, facendo liquefare il bio-olio e separarlo dal syngas non condensabile.

- Un sistema di gestione dei gas, che può includere tubazioni, un'interfaccia di campionamento per l'analisi o un dispositivo di combustione (torcia) per smaltire o utilizzare in sicurezza il syngas.

L'Unità di Controllo: Il Cervello del Sistema

Un quadro di controllo, spesso gestito da un controllore PID (Proporzionale-Integrale-Derivativo), funge da cervello del sistema. Utilizza sensori per monitorare la temperatura e il flusso di gas, regolando con precisione l'elemento riscaldante per mantenere le condizioni target per la reazione.

Comprendere l'Ambiente di Processo Critico

I componenti sono progettati per soddisfare due requisiti di processo non negoziabili: l'assenza di ossigeno e l'applicazione precisa del calore.

La Necessità di un'Atmosfera Priva di Ossigeno

La pirolisi è, per definizione, decomposizione termica senza ossidazione. Se è presente ossigeno nel reattore, la materia prima semplicemente brucerà (combustione). L'intero apparato, dal reattore sigillato all'ingresso della materia prima, è progettato per mantenere un'atmosfera inerte o quasi inerte.

Il Ruolo del Controllo Preciso della Temperatura

La temperatura è la leva principale per controllare l'output del processo di pirolisi. Un sofisticato sistema di controllo della temperatura consente all'operatore di mirare a prodotti specifici:

- Temperature più basse (pirolisi lenta) favoriscono la produzione di biochar solido.

- Temperature moderate (pirolisi veloce) favoriscono la produzione di bio-olio liquido.

- Temperature più elevate (gassificazione) favoriscono la produzione di syngas gassoso.

Errori Comuni e Considerazioni

La progettazione e il funzionamento di un apparato di pirolisi sono soggetti a compromessi significativi in base alla sua applicazione prevista.

Scala di Laboratorio vs. Scala Industriale

L'apparato descritto in contesti di laboratorio è ottimizzato per la raccolta di dati, utilizzando sensori sensibili e porte di campionamento dei gas. I sistemi su scala industriale privilegiano la produttività, la robustezza e l'efficienza energetica, richiedendo una gestione dei materiali e sistemi di integrazione termica molto più complessi.

Processo Batch vs. Continuo

Un processo batch prevede il carico del reattore, l'esecuzione del ciclo, il raffreddamento e quindi la rimozione dei prodotti. È più semplice ma meno efficiente. Un processo continuo, che utilizza alimentatori e sistemi di scarico automatizzati, offre una maggiore produttività ma presenta una maggiore complessità meccanica.

Consistenza della Materia Prima

L'apparato deve essere progettato per il tipo specifico di materia prima che viene lavorata. La dimensione, il contenuto di umidità e la densità della materia prima influenzano notevolmente il modo in cui fluisce attraverso l'alimentatore, come si riscalda all'interno del reattore e la composizione dei prodotti finali.

Abbinare l'Apparato al Tuo Obiettivo

Il progetto giusto dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un apparato con controllo preciso della temperatura PID, sensori multipli e un'interfaccia di campionamento dei gas per una raccolta dati dettagliata.

- Se il tuo obiettivo principale è la produzione industriale: Sottolinea un sistema di alimentazione continuo e robusto, un recupero efficiente del calore e sistemi di raccolta dei prodotti automatizzati per massimizzare la produttività e ridurre i costi operativi.

- Se il tuo obiettivo principale è la dimostrazione di base: Una semplice retorta sigillata con una fonte di calore esterna può mostrare il principio, ma manca del controllo e delle caratteristiche di sicurezza necessarie per un funzionamento ripetibile o sicuro.

In definitiva, ogni componente di un apparato di pirolisi serve il singolo obiettivo di controllare il calore e gestire il flusso di materiale in un mondo privo di ossigeno.

Tabella Riassuntiva:

| Componente | Funzione Principale | Considerazione Chiave |

|---|---|---|

| Reattore di Pirolisi | Camera sigillata per il riscaldamento senza ossigeno | Il design assicura una distribuzione uniforme del calore e previene le perdite d'aria |

| Sistema di Riscaldamento | Fornisce calore preciso ad alta temperatura (400-800°C) | Spesso elettrico per il controllo; avvia la reazione di decomposizione |

| Ingresso Materia Prima | Introduce la materia prima nel reattore | Deve alimentare il materiale senza introdurre ossigeno |

| Raccolta Prodotti | Separa e raccoglie biochar, bio-olio e syngas | Comprende lo scarico dei solidi, il treno di condensazione e la gestione dei gas |

| Unità di Controllo | Monitora e regola la temperatura e le condizioni di processo | Utilizza controllori PID e sensori per un controllo preciso |

Pronto a costruire o ottimizzare il tuo sistema di pirolisi? Sia che tu stia aumentando la scala per la produzione industriale o che tu richieda un controllo preciso per la R&S, l'esperienza di KINTEK nelle apparecchiature di laboratorio e nei materiali di consumo è la tua soluzione. Forniamo i componenti e i sistemi robusti e affidabili necessari per gestire in modo efficiente il calore e il flusso di materiale in un ambiente privo di ossigeno. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di pirolisi del tuo laboratorio e aiutarti a raggiungere gli obiettivi del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come funziona un forno a tubo? Ottieni un controllo termico e atmosferico preciso

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura