In chimica, il fattore singolo più importante che influenza l'intervallo di fusione di una sostanza è la sua purezza. Mentre una sostanza cristallina perfettamente pura fonde a una singola, precisa temperatura, la presenza di impurità ne altera la struttura uniforme, facendola fondere gradualmente in un intervallo di temperature.

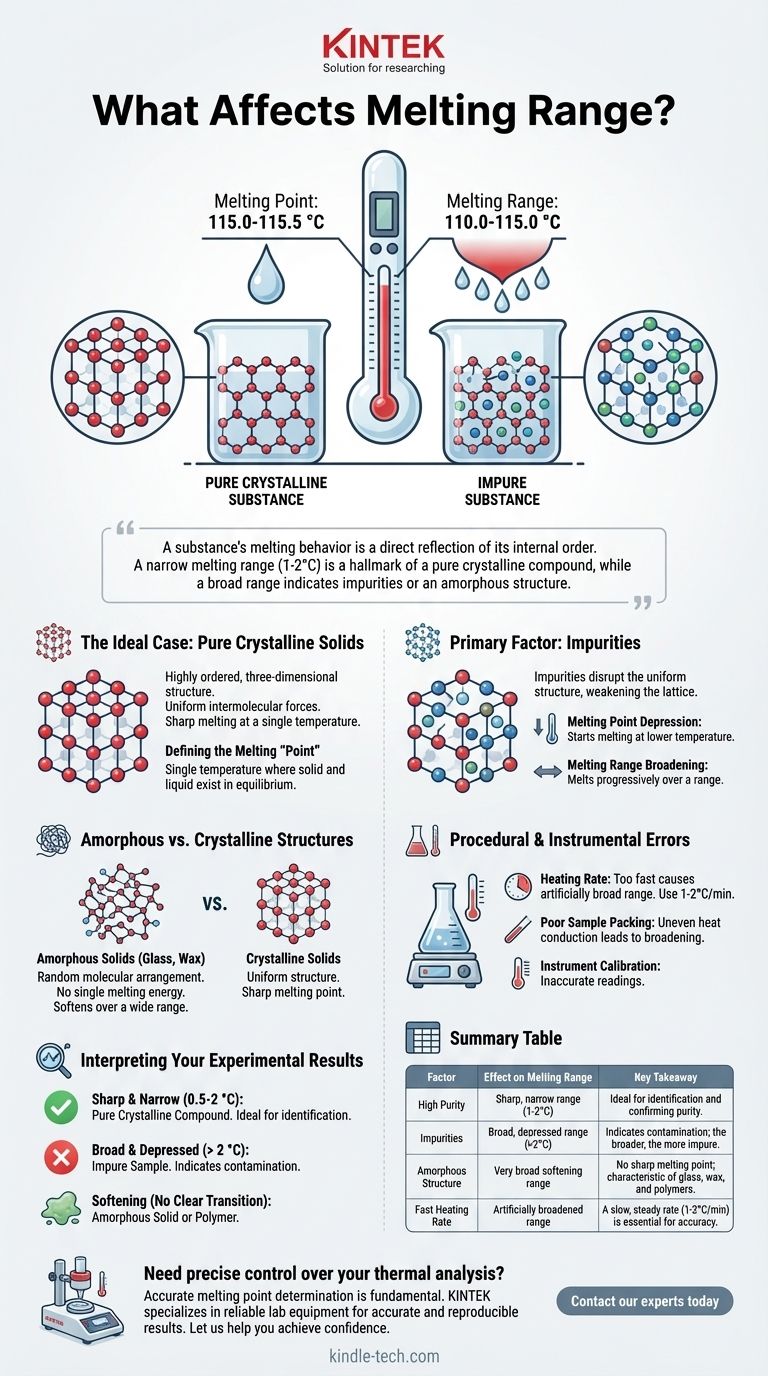

Il comportamento di fusione di una sostanza è un riflesso diretto del suo ordine interno. Un intervallo di fusione stretto (tipicamente 1-2°C) è un segno distintivo di un composto cristallino puro, mentre un intervallo di fusione ampio indica la presenza di impurità o una struttura non cristallina (amorfa).

Il caso ideale: perché i solidi puri hanno un punto di fusione preciso

Per capire cosa allarga un intervallo di fusione, dobbiamo prima comprendere lo scenario ideale: un solido puro e cristallino.

Il ruolo del reticolo cristallino

Un solido cristallino è definito dalla sua struttura altamente ordinata e tridimensionale, nota come reticolo cristallino. In questo reticolo, ogni molecola è bloccata in una posizione specifica con forze intermolecolari uniformi che la legano ai suoi vicini.

La fusione è il processo di fornire energia termica sufficiente per superare queste forze e rompere la struttura del reticolo. Poiché la struttura è così uniforme, l'energia richiesta per rompere i legami è costante in tutto il cristallo.

Definire il "punto" di fusione

Il vero punto di fusione è la singola temperatura alla quale le fasi solida e liquida di una sostanza pura esistono in equilibrio. Man mano che si aggiunge calore, la temperatura della sostanza aumenta fino a raggiungere questo punto, dove rimane costante finché tutto il solido non si è trasformato in liquido.

Fattori chiave che ampliano l'intervallo di fusione

Quando una sostanza fonde in un intervallo anziché in un punto, è perché questa uniformità ideale è stata compromessa.

Il fattore principale: le impurità

Le impurità sono particelle estranee mescolate nel composto principale. Esse alterano il modello ripetitivo del reticolo cristallino, indebolendone la struttura complessiva.

Questa alterazione ha due effetti chiave:

- Abbassamento del punto di fusione: Il reticolo indebolito richiede meno energia per iniziare a rompersi. Ciò significa che la sostanza inizierà a fondere a una temperatura inferiore rispetto al composto puro.

- Ampliamento dell'intervallo di fusione: Le impurità non sono distribuite in modo perfettamente uniforme. Le sacche della sostanza con meno impurità richiederanno più energia per fondere rispetto alle aree ricche di impurità. Ciò fa sì che la fusione avvenga progressivamente in un intervallo di temperature.

Strutture amorfe vs. cristalline

Non tutti i solidi sono cristallini. I solidi amorfi, come il vetro, la cera e molti polimeri, mancano di un reticolo cristallino ordinato a lungo raggio. Le loro molecole sono disposte casualmente, come un gomitolo di lana aggrovigliato.

Poiché non esiste una struttura uniforme, non esiste un unico valore di energia richiesto per la fusione. Diversi legami hanno diverse forze, quindi, man mano che viene applicato calore, il solido si ammorbidisce gradualmente in un ampio intervallo di temperature. I solidi amorfi non hanno un punto di fusione preciso; hanno una "temperatura di transizione vetrosa" e un intervallo di rammollimento.

Errori procedurali e strumentali

Anche un campione puro può sembrare avere un ampio intervallo di fusione a causa di una scarsa tecnica di laboratorio.

- Velocità di riscaldamento: Riscaldare il campione troppo rapidamente in un apparecchio per la determinazione del punto di fusione è l'errore più comune. Il termometro non riesce a tenere il passo con la temperatura effettiva del campione, portando a registrare un intervallo più ampio di quello reale. Una velocità lenta e costante (1-2°C al minuto) è fondamentale per la precisione.

- Scarsa compattazione del campione: Un campione poco compattato in un tubicino capillare non condurrà il calore in modo uniforme, portando a un intervallo di fusione impreciso e ampliato.

- Calibrazione dello strumento: Un termometro non calibrato fornirà una lettura imprecisa, rendendo impossibile confrontare il risultato con un valore di letteratura noto per l'identificazione.

Interpretazione dei risultati sperimentali

Le caratteristiche dell'intervallo di fusione sono un potente strumento diagnostico per un chimico.

Intervallo preciso e stretto (es. 0,5-2 °C)

Questo è lo standard aureo per un composto cristallino puro. La ristrettezza dell'intervallo indica un'elevata purezza, e la temperatura alla quale fonde può essere utilizzata per identificare il composto confrontandola con valori noti.

Intervallo ampio e depresso (es. > 2 °C)

Questa è la classica firma di un campione impuro. L'intervallo inizia a una temperatura inferiore al punto di fusione di letteratura della sostanza pura e si estende per diversi gradi. Più ampio è l'intervallo, più impuro è probabile che sia il campione.

Rammollimento senza una chiara transizione

Se la sostanza si ammorbidisce semplicemente, si restringe e si trasforma in una massa appiccicosa in un intervallo di temperature molto ampio senza mai diventare un liquido chiaro, è probabile che si abbia a che fare con un solido amorfo o un polimero.

Come usare l'intervallo di fusione come strumento diagnostico

Dopo aver misurato un intervallo di fusione, è possibile utilizzare i dati per trarre conclusioni specifiche.

- Se il tuo obiettivo principale è valutare la purezza: L'ampiezza dell'intervallo di fusione è il dato più importante; un intervallo stretto di 1-2°C è l'obiettivo per un composto cristallino puro.

- Se il tuo obiettivo principale è identificare un composto sconosciuto: Un intervallo di fusione preciso e stretto che corrisponde a un valore di letteratura noto è una forte prova per l'identificazione, che può essere confermata utilizzando un test del punto di fusione misto.

- Se il tuo obiettivo principale è caratterizzare un polimero o una miscela: Documenta attentamente la temperatura alla quale la sostanza inizia ad ammorbidirsi, l'intervallo in cui fonde e la temperatura alla quale diventa un liquido completamente trasparente.

In definitiva, l'osservazione del comportamento di fusione di una sostanza è una delle tecniche più semplici ma più informative disponibili in laboratorio.

Tabella riassuntiva:

| Fattore | Effetto sull'intervallo di fusione | Conclusione chiave |

|---|---|---|

| Elevata purezza | Intervallo preciso e stretto (1-2°C) | Ideale per l'identificazione e la conferma della purezza. |

| Impurità | Intervallo ampio e depresso (>2°C) | Indica contaminazione; più ampio è l'intervallo, maggiore è l'impurità. |

| Struttura amorfa | Intervallo di rammollimento molto ampio | Nessun punto di fusione preciso; caratteristico di vetro, cera e polimeri. |

| Velocità di riscaldamento rapida | Intervallo artificialmente ampliato | Una velocità lenta e costante (1-2°C/min) è essenziale per la precisione. |

Hai bisogno di un controllo preciso sulla tua analisi termica?

La determinazione accurata del punto di fusione è fondamentale per l'analisi chimica e il controllo qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili, inclusi apparecchi di precisione per la determinazione del punto di fusione e materiali di consumo, per garantire che i tuoi risultati siano accurati e riproducibili. Che tu stia purificando composti, identificando incognite o caratterizzando materiali, l'attrezzatura giusta è fondamentale.

Lasciaci aiutarti a ottenere fiducia nei tuoi risultati. Contatta i nostri esperti oggi per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona un filtro pressa? Una guida completa alla separazione solido-liquido efficiente

- Quali sono i vantaggi e gli svantaggi delle macchine per lo stampaggio a iniezione? Massimizzare l'efficienza per la produzione di massa

- Perché si usa il KBr per fare pastiglie per le misurazioni IR? Ottenere spettri chiari e accurati

- Il platino si ossida? La verità sulla sua estrema resistenza alla corrosione

- Perché l'argon viene utilizzato nello sputtering? Il gas ideale per una deposizione di film sottili efficiente e pura

- In che modo l'attrezzatura per la dispersione ultrasonica ad alta potenza contribuisce all'esfoliazione del grafene? Ottenere una purezza superiore del materiale

- Quale catalizzatore viene utilizzato nel processo di pirolisi? Scegliere il catalizzatore giusto per la vostra materia prima

- Cos'è la manutenzione preventiva in un laboratorio? Una strategia proattiva per l'affidabilità del laboratorio e l'integrità dei dati