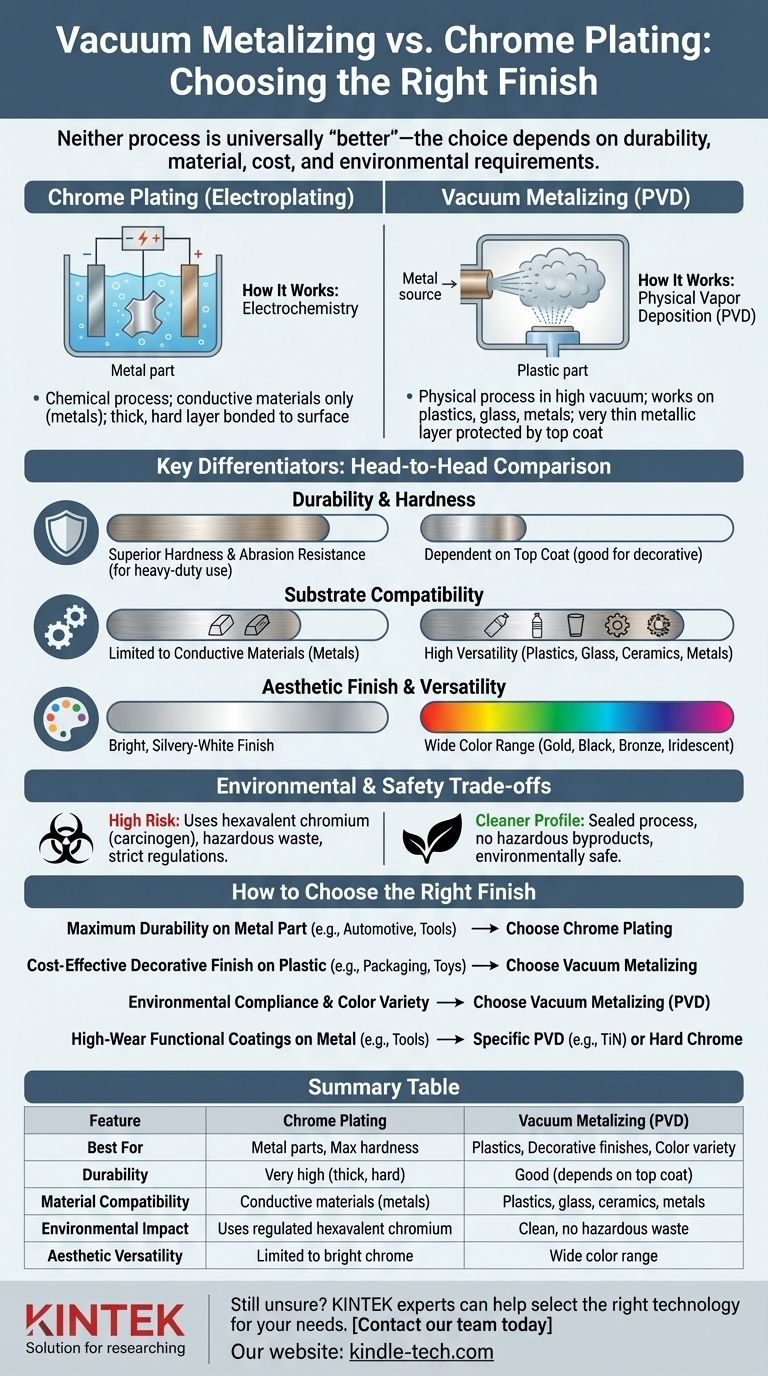

Per essere chiari, nessuno dei due processi è universalmente "migliore": la scelta ottimale dipende interamente dai requisiti specifici della tua applicazione in termini di durata, materiale, costo e impatto ambientale. In generale, la cromatura tradizionale offre una durezza e una resistenza alla corrosione superiori per le parti metalliche, mentre la metallizzazione sotto vuoto offre maggiore versatilità per il rivestimento delle plastiche e per ottenere una gamma più ampia di finiture decorative in un processo più ecologico.

La decisione fondamentale si riduce a un compromesso fondamentale: la cromatura offre la massima durata a un costo ambientale più elevato, principalmente per i metalli. La metallizzazione sotto vuoto offre versatilità e sicurezza superiori, rendendola ideale per finiture decorative su una gamma più ampia di materiali, comprese le plastiche.

Comprendere i processi fondamentali

Per prendere una decisione informata, devi prima capire quanto siano fondamentalmente diversi questi due processi tecnologici. Raggiungono un aspetto simile attraverso mezzi fisici e chimici completamente diversi.

Come funziona la cromatura: l'elettrochimica in azione

La cromatura è un processo di elettrodeposizione. Il pezzo, che deve essere conduttivo (tipicamente un metallo), viene immerso in un bagno elettrolitico contenente cromo disciolto.

Viene applicata una corrente elettrica, causando l'adesione degli ioni di cromo presenti nella soluzione alla superficie del pezzo, formando un legame metallico forte e permanente. Questo processo crea uno strato esterno relativamente spesso ed eccezionalmente duro.

Come funziona la metallizzazione sotto vuoto: deposizione fisica da vapore (PVD)

La metallizzazione sotto vuoto, una forma di deposizione fisica da vapore (PVD), non è un processo chimico ma fisico. Avviene all'interno di una camera ad alto vuoto.

Un metallo solido, spesso alluminio, viene vaporizzato in una nuvola di atomi. Il pezzo da rivestire viene quindi fatto passare attraverso questa nuvola e il vapore metallico si condensa sulla sua superficie, formando uno strato metallico sottile e brillante. Questo strato viene quasi sempre protetto con un rivestimento trasparente finale per garantirne la durata.

Differenziatori chiave: un confronto diretto

Ogni processo eccelle in aree diverse. La tua scelta sarà dettata da quale di questi fattori è più critico per il successo del tuo progetto.

Durata e durezza

La cromatura è il vincitore indiscusso per le applicazioni più gravose. Lo strato elettrodeposato è spesso, duro e direttamente legato al substrato metallico, offrendo una resistenza eccezionale all'abrasione, agli urti e all'usura.

La metallizzazione sotto vuoto produce un rivestimento molto più sottile. La sua durata dipende quasi interamente dalla durezza del rivestimento protettivo applicato sopra di esso. Sebbene sia adatta per oggetti decorativi, non resisterà alle condizioni difficili per le quali è progettata la cromatura dura.

Compatibilità con il substrato

Questo è un punto di grande differenza. La cromatura è effettivamente limitata ai materiali conduttivi, ovvero metalli e leghe.

La metallizzazione sotto vuoto è molto più versatile. Poiché è un processo di deposizione fisica, funziona estremamente bene su plastiche (come ABS, policarbonato), vetro e ceramica, oltre ai metalli. Ciò la rende la scelta predefinita per aggiungere una finitura metallica a parti non metalliche.

Finitura estetica e versatilità

Sebbene entrambi possano produrre una brillante finitura cromata a specchio, la metallizzazione sotto vuoto offre una tavolozza estetica molto più ampia. Utilizzando metalli o leghe diverse per la deposizione (come titanio o zirconio), il PVD può creare un ampio spettro di colori, tra cui oro, nero, bronzo e persino finiture arcobaleno iridescenti.

La cromatura è in gran parte limitata al suo caratteristico aspetto bianco argentato brillante.

Comprendere i compromessi ambientali e di sicurezza

Le differenze operative e normative tra questi processi sono significative e spesso guidano la decisione per la produzione moderna.

La sfida del cromo esavalente

La cromatura tradizionale utilizza più spesso il cromo esavalente, un noto cancerogeno. Il processo crea rifiuti pericolosi ed emissioni atmosferiche che sono rigorosamente regolamentati dalle agenzie ambientali e sanitarie di tutto il mondo (ad esempio, OSHA, EPA, REACH).

La gestione di questi rischi richiede investimenti significativi in attrezzature di sicurezza, ventilazione e trattamento dei rifiuti, il che contribuisce al costo più elevato del processo.

Il profilo più pulito del PVD

La metallizzazione sotto vuoto (PVD) è, al confronto, un processo ecologicamente pulito e sicuro. Avviene in una camera a vuoto sigillata e non produce sottoprodotti pericolosi, acque reflue o inquinanti atmosferici.

Ciò la rende una scelta più sostenibile e a prova di futuro, libera dai rigorosi oneri normativi associati al cromo esavalente.

Come scegliere la finitura giusta per la tua applicazione

La selezione del processo corretto richiede l'allineamento dei suoi punti di forza con l'obiettivo principale del tuo prodotto.

- Se la tua priorità è la massima durata su una parte metallica: Scegli la cromatura per la sua durezza superiore e resistenza alla corrosione, specialmente per esterni automobilistici, utensili industriali o rubinetteria.

- Se la tua priorità è una finitura decorativa economicamente vantaggiosa sulla plastica: Scegli la metallizzazione sotto vuoto per la sua capacità impareggiabile di applicare un aspetto metallico brillante a parti non metalliche come imballaggi cosmetici, giocattoli o loghi di elettrodomestici.

- Se la tua priorità è la conformità ambientale e la scelta estetica: Scegli la metallizzazione sotto vuoto (PVD) per il suo processo sicuro e la sua capacità di produrre una vasta gamma di colori oltre al cromo tradizionale.

- Se la tua priorità sono i rivestimenti funzionali ad alta usura su utensili metallici: Un tipo specifico di PVD ad alte prestazioni (come il rivestimento TiN) è spesso la scelta moderna, ma per la durezza classica, la cromatura dura tradizionale rimane un punto di riferimento.

In definitiva, il materiale e le esigenze di prestazione renderanno la scelta chiara.

Tabella riassuntiva:

| Caratteristica | Cromatura | Metallizzazione sotto vuoto (PVD) |

|---|---|---|

| Ideale per | Parti metalliche che richiedono la massima durezza | Plastiche, finiture decorative, varietà di colori |

| Durata | Molto alta (strato spesso e duro) | Buona (dipende dal rivestimento finale) |

| Compatibilità materiale | Materiali conduttivi (metalli) | Plastiche, vetro, ceramica, metalli |

| Impatto ambientale | Utilizza cromo esavalente regolamentato | Pulito, nessun rifiuto pericoloso |

| Versatilità estetica | Limitata alla finitura cromata brillante | Ampia gamma di colori (oro, nero, bronzo, ecc.) |

Ancora incerto su quale processo di rivestimento sia giusto per i tuoi materiali e la tua applicazione?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per il trattamento delle superfici e l'analisi dei rivestimenti. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per le tue esigenze specifiche, sia che tu stia lavorando con metalli, plastiche o altri substrati. Forniamo attrezzature e supporto sia per i processi di rivestimento tradizionali che per quelli avanzati.

Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e scoprire come possiamo aiutarti a ottenere la finitura perfetta con prestazioni ed efficienza ottimali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura