Per essere chiari, lo sputtering è una forma di Deposizione Fisica da Vapore (PVD). È fondamentalmente un processo fisico in cui ioni ad alta energia bombardano un materiale sorgente solido, chiamato target, per dislocare fisicamente atomi che poi si depositano su un substrato. Si distingue dalla Deposizione Chimica da Vapore (CVD), che si basa su reazioni chimiche per formare un film.

La distinzione fondamentale risiede nel modo in cui il materiale viene consegnato al substrato. Il PVD, incluso lo sputtering, trasporta fisicamente gli atomi da una sorgente solida al substrato. Il CVD utilizza gas precursori chimici che reagiscono sulla superficie del substrato per creare il materiale desiderato.

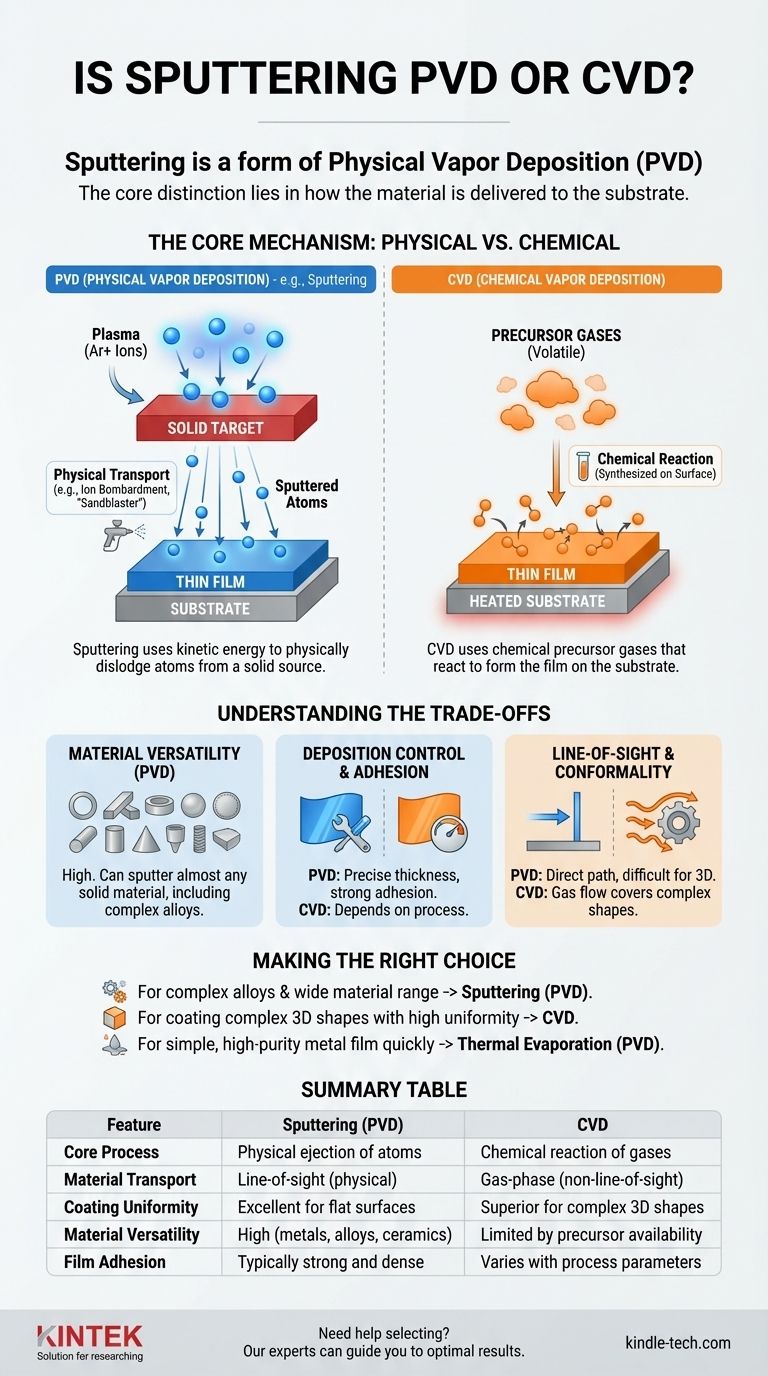

Il Meccanismo Fondamentale: Deposizione Fisica vs. Chimica

Per comprendere veramente perché lo sputtering è PVD, è necessario cogliere la differenza tra un processo di deposizione fisica e uno chimico. Il nome stesso ne detiene la chiave.

Come Funziona lo Sputtering (Un Processo Fisico)

Lo sputtering inizia creando un plasma, tipicamente da un gas inerte come l'argon, all'interno di una camera a vuoto. Questo plasma contiene ioni argon caricati positivamente.

Un campo elettrico accelera questi ioni, facendoli collidere con il materiale sorgente (il "target") con grande forza.

Pensatelo come una sabbiatrice microscopica. Ogni impatto ionico ha energia sufficiente per staccare fisicamente gli atomi dalla superficie del target. Questi atomi espulsi viaggiano attraverso la camera e si condensano sul substrato, formando uno strato di film sottile strato dopo strato.

La Caratteristica Distintiva del PVD

La Deposizione Fisica da Vapore è una famiglia di processi definita da questo meccanismo: un materiale solido viene convertito in fase vapore e poi trasportato per condensarsi su un substrato.

Lo sputtering realizza questa vaporizzazione attraverso l'energia cinetica (bombardamento ionico). Un altro metodo PVD comune, l'evaporazione termica, la realizza attraverso l'energia termica (riscaldando il materiale fino a farlo evaporare). In entrambi i casi, il materiale stesso viene spostato fisicamente, non creato chimicamente.

Come Differisce il CVD (Un Processo Chimico)

La Deposizione Chimica da Vapore è completamente diversa. Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione.

Questi gas si decompongono o reagiscono tra loro sulla superficie di un substrato riscaldato, lasciando un film solido. Il materiale del film viene sintetizzato direttamente sul substrato tramite una reazione chimica, non trasportato da un target sorgente.

Comprendere i Compromessi

La scelta tra PVD e CVD implica la comprensione dei loro vantaggi e limiti intrinseci, che derivano direttamente dalla loro natura fisica o chimica.

Versatilità del Materiale

Lo sputtering (PVD) è eccezionalmente versatile. Quasi ogni materiale che può essere fabbricato in un target solido—inclusi metalli puri, leghe e persino alcuni composti ceramici—può essere depositato tramite sputtering.

Il CVD, al contrario, richiede prodotti chimici precursori specifici, spesso complessi e talvolta pericolosi, che possono reagire in modo affidabile per formare il film desiderato.

Controllo della Deposizione e Adesione

Lo sputtering offre un eccellente controllo sullo spessore e sull'uniformità del film. L'alta energia degli atomi spruzzati si traduce anche tipicamente in film densi con una forte adesione al substrato.

Limitazione della Linea di Vista

Una sfida chiave per la maggior parte dei processi PVD, incluso lo sputtering, è che sono "a linea di vista". Gli atomi spruzzati viaggiano in linee relativamente rette dal target al substrato. Questo può rendere difficile rivestire uniformemente forme complesse e tridimensionali con sottosquadri o superfici nascoste.

Poiché il CVD si basa sul trasporto di gas, può spesso fornire rivestimenti più "conformi" che coprono geometrie complesse in modo più uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering o un altro metodo dipende interamente dai requisiti dell'applicazione.

- Se il tuo obiettivo principale è depositare una vasta gamma di materiali, incluse leghe complesse: Lo sputtering (PVD) è una scelta eccellente e altamente controllabile grazie all'uso di target fisici.

- Se il tuo obiettivo principale è rivestire forme 3D complesse con elevata uniformità: La Deposizione Chimica da Vapore (CVD) potrebbe essere più adatta, poiché la reazione chimica può avvenire su tutte le superfici esposte.

- Se il tuo obiettivo principale è depositare rapidamente un film metallico semplice e ad alta purezza: L'Evaporazione Termica (un altro metodo PVD) può talvolta essere un'alternativa più semplice e veloce allo sputtering.

Comprendere questa distinzione fondamentale tra processi fisici e chimici ti consente di selezionare la giusta tecnologia per film sottili per la tua applicazione specifica.

Tabella Riepilogativa:

| Caratteristica | Sputtering (PVD) | CVD |

|---|---|---|

| Processo Principale | Eiezione fisica di atomi da un target | Reazione chimica di gas precursori sul substrato |

| Trasporto del Materiale | Linea di vista | Fase gassosa (non a linea di vista) |

| Uniformità del Rivestimento | Eccellente per superfici piane | Superiore per forme 3D complesse |

| Versatilità del Materiale | Elevata (metalli, leghe, ceramiche) | Limitata dalla disponibilità di precursori |

| Adesione del Film | Tipicamente forte e denso | Varia con i parametri di processo |

Hai bisogno di aiuto per scegliere la giusta tecnologia di deposizione per la tua applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere tra sistemi PVD (come lo sputtering) e CVD per ottenere risultati ottimali di film sottili per i tuoi materiali e geometrie specifici. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto