Per essere chiari, la pirolisi non è intrinsecamente buona o cattiva per l'ambiente. Il suo impatto è una diretta conseguenza di come viene progettata e gestita, trasformando quella che potrebbe essere una potente soluzione ambientale in una potenziale passività se mal gestita. I fattori determinanti chiave sono la sostenibilità della fonte di biomassa e la precisione del controllo del processo.

Il valore ambientale della pirolisi non si trova nella tecnologia stessa, ma nel sistema costruito attorno ad essa. Se diventerà un netto positivo o negativo dipende interamente dalla sostenibilità dei suoi input e dall'integrità operativa del processo di conversione.

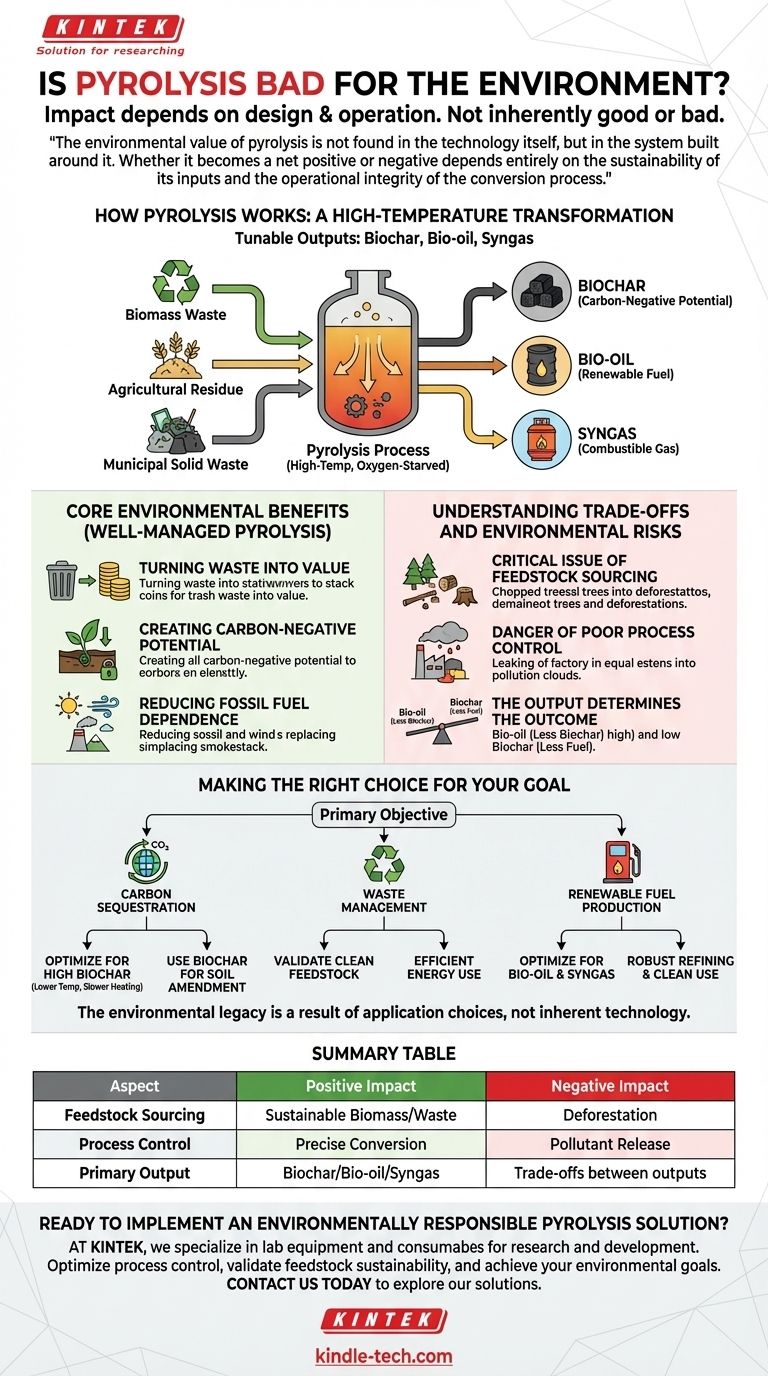

Come funziona la pirolisi: una trasformazione ad alta temperatura

La pirolisi è un processo termochimico che decompone il materiale organico ad elevate temperature in assenza di ossigeno. Pensatela non come una combustione, ma come una forma di cottura ad alta temperatura e priva di ossigeno.

Il meccanismo centrale

Invece di bruciare e rilasciare energia in modo casuale, il processo scompone materiali complessi come scarti di legno, residui agricoli o rifiuti solidi urbani in prodotti più semplici e stabili.

I tre prodotti chiave

I prodotti finali dipendono dalla temperatura e dalla velocità di riscaldamento. Regolando il processo, gli operatori possono dare priorità alla creazione di biochar (un solido simile al carbone), bio-olio (un combustibile liquido) o syngas (una miscela di gas combustibile).

I principali benefici ambientali di una pirolisi ben gestita

Quando eseguita in modo responsabile, la pirolisi offre significativi vantaggi ambientali trasformando i flussi di rifiuti in risorse preziose ed ecologiche.

Trasformare i rifiuti in valore

La pirolisi fornisce un metodo altamente efficace per trattare materiali che altrimenti finirebbero in discarica. Questo include residui agricoli, scarti della lavorazione del legno e persino alcuni componenti dei rifiuti solidi urbani.

Creare un potenziale di carbonio negativo

Il processo può essere un potente strumento per il sequestro del carbonio. Quando la biomassa (che assorbe CO2 dall'atmosfera mentre cresce) viene convertita in biochar e quel biochar viene aggiunto al suolo, il carbonio viene bloccato per centinaia o addirittura migliaia di anni, rimuovendolo efficacemente dall'atmosfera.

Ridurre la dipendenza dai combustibili fossili

Il bio-olio e il syngas prodotti possono essere utilizzati come fonti di energia rinnovabile. Ciò sostituisce la necessità di combustibili fossili, riducendo l'inquinamento associato e le emissioni di gas serra dalla produzione di energia convenzionale.

Comprendere i compromessi e i rischi ambientali

I potenziali benefici della pirolisi sono accompagnati da rischi significativi. Un'operazione gestita in modo improprio può causare più danni che benefici.

La questione critica dell'approvvigionamento della materia prima

Questo è il fattore più importante. Se la pirolisi si basa su biomassa proveniente da disboscamento insostenibile, porterà direttamente alla deforestazione e alla distruzione degli habitat. Un impianto di pirolisi è verde solo quanto il materiale che consuma.

Il pericolo di uno scarso controllo del processo

Un'unità di pirolisi mal progettata o mal gestita può essere inefficiente e rilasciare inquinanti nocivi. Il processo deve essere controllato con precisione per garantire la conversione completa e la cattura di tutti i prodotti di valore senza emissioni fuggitive.

L'output determina il risultato

Massimizzare un output spesso avviene a scapito di un altro. Un processo ottimizzato per la produzione di bio-olio (ad alte temperature) produrrà meno biochar, riducendo il potenziale di sequestro del carbonio del sistema. L'obiettivo ambientale previsto deve essere allineato con i parametri operativi.

Fare la scelta giusta per il tuo obiettivo

Per valutare l'impatto ambientale di un progetto di pirolisi, è necessario prima definirne l'obiettivo primario.

- Se il tuo obiettivo principale è il sequestro del carbonio: Devi dare priorità a un processo ottimizzato per un'elevata resa di biochar (temperature più basse, velocità di riscaldamento più lente) e assicurarti che il biochar sia utilizzato per l'ammendamento del suolo.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è un'ottima opzione, ma devi verificare che la materia prima di scarto sia pulita e che l'energia prodotta sia utilizzata in modo efficiente.

- Se il tuo obiettivo principale è la produzione di combustibili rinnovabili: Il processo dovrebbe essere ottimizzato per bio-olio e syngas, ma ciò comporta un minor beneficio di sequestro del carbonio e richiede sistemi robusti per raffinare e utilizzare il combustibile in modo pulito.

In definitiva, l'eredità ambientale della pirolisi non è intrinseca alla tecnologia, ma è il risultato diretto delle scelte che facciamo nella sua applicazione.

Tabella riassuntiva:

| Aspetto | Impatto positivo | Impatto negativo |

|---|---|---|

| Approvvigionamento materia prima | Utilizza biomassa o rifiuti sostenibili | Causa deforestazione se insostenibile |

| Controllo del processo | Conversione precisa ed efficiente | Rilascia inquinanti se mal gestito |

| Output primario | Biochar (sequestro carbonio), bio-olio/syngas (energia rinnovabile) | Compromessi tra output (es. meno biochar per più combustibile) |

Pronto a implementare una soluzione di pirolisi ecologicamente responsabile? Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo per la ricerca e lo sviluppo della pirolisi. I nostri strumenti di precisione ti aiutano a ottimizzare il controllo del processo, a convalidare la sostenibilità della materia prima e a raggiungere i tuoi obiettivi ambientali, che si tratti di sequestro del carbonio, gestione dei rifiuti o produzione di combustibili rinnovabili. Contattaci oggi per scoprire come le nostre soluzioni possono supportare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua