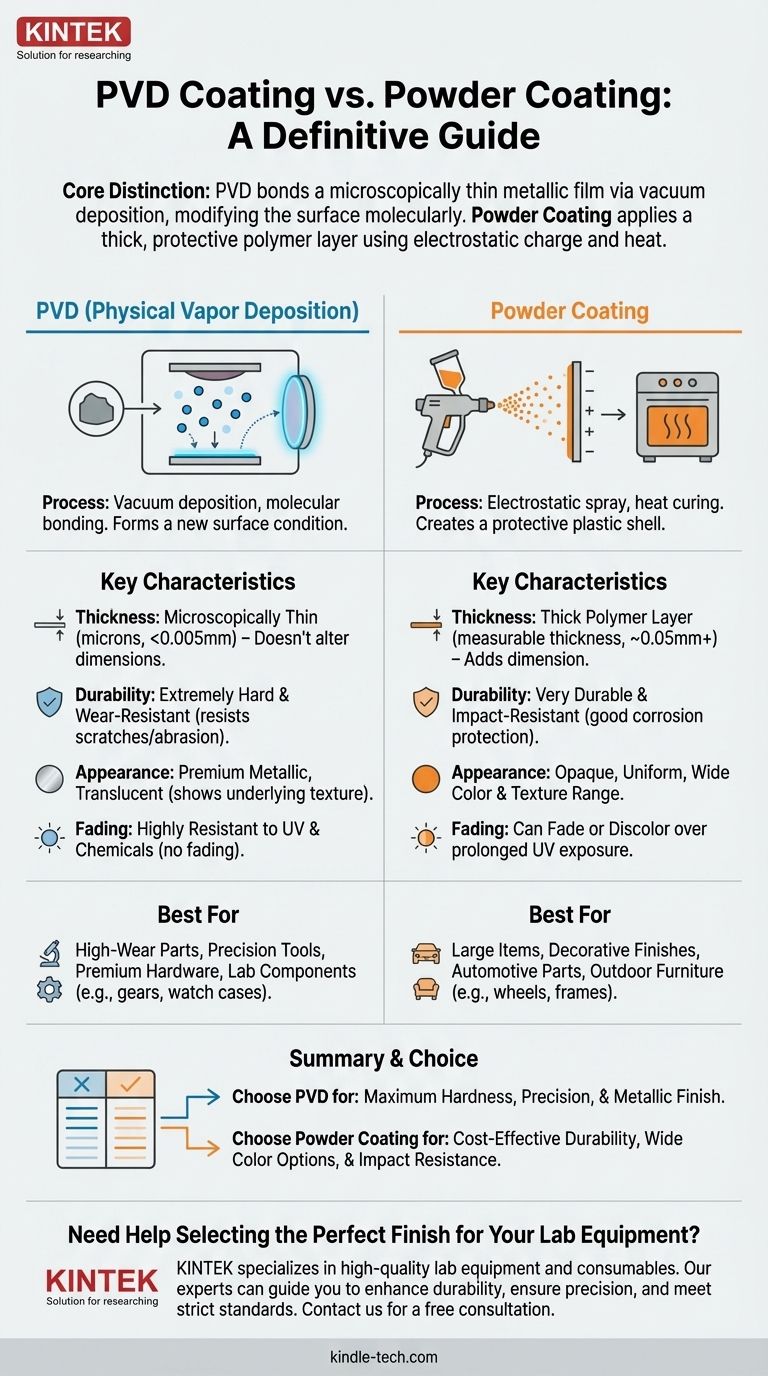

No, il PVD non è uguale alla verniciatura a polvere. Sono processi di finitura fondamentalmente diversi in termini di applicazione, materiale e proprietà finali. Il PVD (Physical Vapor Deposition) utilizza il vuoto per legare un film metallico microscopicamente sottile a una superficie, mentre la verniciatura a polvere applica uno spesso strato polimerico simile alla vernice utilizzando una carica elettrostatica e il calore.

La distinzione fondamentale è semplice: il PVD modifica la superficie originale dell'oggetto a livello molecolare per creare una nuova superficie più dura. La verniciatura a polvere, al contrario, copre l'oggetto con un guscio protettivo in plastica spesso.

Cos'è la verniciatura a polvere?

La verniciatura a polvere è essenzialmente una vernice ad alta durabilità applicata come polvere secca. È un metodo comune ed economico per aggiungere una finitura protettiva e decorativa a un'ampia gamma di prodotti metallici.

Il processo di applicazione

Il processo prevede la spruzzatura di una polvere finemente macinata di pigmento e resina su un pezzo caricato elettrostaticamente. Questa carica fa aderire la polvere alla superficie. Il pezzo viene quindi polimerizzato in un forno, che fonde la polvere in un film liscio e continuo che si indurisce raffreddandosi.

La finitura risultante

Il risultato è una finitura spessa, dura e opaca, molto più durevole della vernice liquida convenzionale. Crea uno strato distinto sulla superficie dell'oggetto, che può anche aiutare a nascondere piccole imperfezioni superficiali.

Cos'è la deposizione fisica da vapore (PVD)?

Il PVD è un processo di deposizione sotto vuoto ad alta tecnologia che produce un rivestimento molto sottile, ma estremamente duro e durevole. Viene spesso utilizzato per applicazioni ad alte prestazioni in cui la resistenza all'usura è fondamentale.

Il processo di applicazione

All'interno di una camera a vuoto, un materiale solido (come titanio o cromo) viene vaporizzato in un plasma di atomi o molecole. Queste particelle vaporizzate vengono quindi depositate sull'oggetto target, dove si legano alla superficie a livello molecolare, formando un nuovo strato superficiale a film sottile.

La finitura risultante

Il PVD non crea un rivestimento sostanziale; forma una nuova condizione superficiale. Questo strato legato è spesso misurato in micron (millesimi di millimetro) ed è così sottile da conformarsi perfettamente alla texture superficiale originale. La finitura è tipicamente uno strato metallico o ceramico eccezionalmente durevole.

Differenze chiave a colpo d'occhio

Comprendere come questi due processi differiscono nelle loro caratteristiche principali è fondamentale per scegliere quello giusto per le tue esigenze.

Materiale e spessore

I rivestimenti PVD sono film metallici o metallo-ceramici microscopicamente sottili. Questa sottigliezza significa che non alterano in modo significativo le dimensioni di un pezzo.

I rivestimenti a polvere sono strati polimerici (plastici) spessi. Ciò aggiunge uno spessore misurabile al pezzo, che deve essere considerato nei pezzi con tolleranze strette.

Durabilità e durezza

Il PVD è generalmente considerato più durevole e significativamente più duro della verniciatura a polvere. Eccelle nella resistenza a graffi, usura e abrasione.

La verniciatura a polvere è molto durevole e offre un'eccellente resistenza agli urti e alla corrosione, ma non è dura o resistente all'usura come il PVD.

Aspetto e texture

Il PVD produce una finitura metallica premium ed è spesso traslucido, consentendo alla texture superficiale sottostante (come metallo spazzolato o lucidato) di trasparire.

La verniciatura a polvere è opaca e offre un aspetto più uniforme, simile alla vernice. È disponibile in una vasta gamma di colori, livelli di lucentezza e texture.

Sbiadimento e scolorimento

Il PVD è estremamente resistente ai raggi UV e all'esposizione chimica, rendendolo molto meno soggetto a sbiadimento o scolorimento nel tempo.

I rivestimenti a polvere, sebbene durevoli, possono sbiadire o cambiare colore dopo un'esposizione prolungata agli elementi, in modo simile alle vernici di alta qualità.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore; la scelta giusta dipende interamente dall'applicazione e dai tuoi obiettivi specifici.

Costo e complessità

Il processo PVD richiede attrezzature a vuoto specializzate ed è significativamente più complesso e costoso della verniciatura a polvere. Questo lo rende più adatto per componenti di alto valore o ad alte prestazioni.

Compatibilità del substrato

Il PVD viene tipicamente applicato a metalli e materiali che possono resistere alle alte temperature e all'ambiente sottovuoto. La verniciatura a polvere viene applicata principalmente anche ai metalli, ma è generalmente più indulgente nei suoi requisiti di applicazione.

Obiettivi estetici

Se hai bisogno di un'ampia varietà di colori opachi o effetti speciali come texture e rughe, la verniciatura a polvere è l'opzione di gran lunga più versatile. Se richiedi una specifica e durevole lucentezza metallica (come oro, nero o oro rosa) che non si scheggi o sbiadisca, il PVD è la scelta migliore.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal requisito principale del tuo prodotto.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: il PVD è la scelta superiore per articoli ad alto contatto come utensili, casse di orologi, parti industriali o hardware premium.

- Se il tuo obiettivo principale è un'ampia gamma di opzioni di colore e una durabilità conveniente: la verniciatura a polvere è la soluzione ideale per articoli più grandi come ruote automobilistiche, telai di biciclette o mobili da esterno.

- Se il tuo obiettivo principale è preservare i dettagli superficiali fini con una finitura metallica premium: la natura a film sottile del PVD lo rende l'unica opzione praticabile.

Comprendendo queste differenze fondamentali, puoi scegliere una finitura che corrisponda veramente alle prestazioni e ai requisiti estetici del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Verniciatura a polvere |

|---|---|---|

| Processo | Deposizione sotto vuoto, legame molecolare | Spruzzo elettrostatico, polimerizzazione a caldo |

| Spessore | Microscopicamente sottile (micron) | Strato polimerico spesso |

| Durabilità | Estremamente duro, resistente all'usura | Durevole, resistente agli urti |

| Aspetto | Metallico premium, traslucido | Opaco, ampia gamma di colori |

| Costo | Più alto, attrezzature specializzate | Più basso, conveniente |

| Ideale per | Parti soggette a forte usura, hardware premium | Articoli grandi, finiture decorative |

Hai bisogno di aiuto per scegliere la finitura perfetta per la tua attrezzatura da laboratorio?

Scegliere tra PVD e verniciatura a polvere è fondamentale per la longevità e le prestazioni dei tuoi strumenti e componenti di laboratorio. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità e comprendiamo l'importanza di una finitura durevole e precisa.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per le tue esigenze specifiche. Possiamo aiutarti a:

- Migliorare la durabilità per componenti soggetti a forte usura come parti di reattori o utensili.

- Selezionare la finitura giusta per soddisfare rigorosi standard di pulizia e resistenza alla corrosione di laboratorio.

- Garantire la precisione con rivestimenti che mantengono le dimensioni critiche delle parti.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come l'esperienza di KINTEK può aggiungere valore alle tue operazioni di laboratorio.

Richiedi una consulenza gratuita

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine