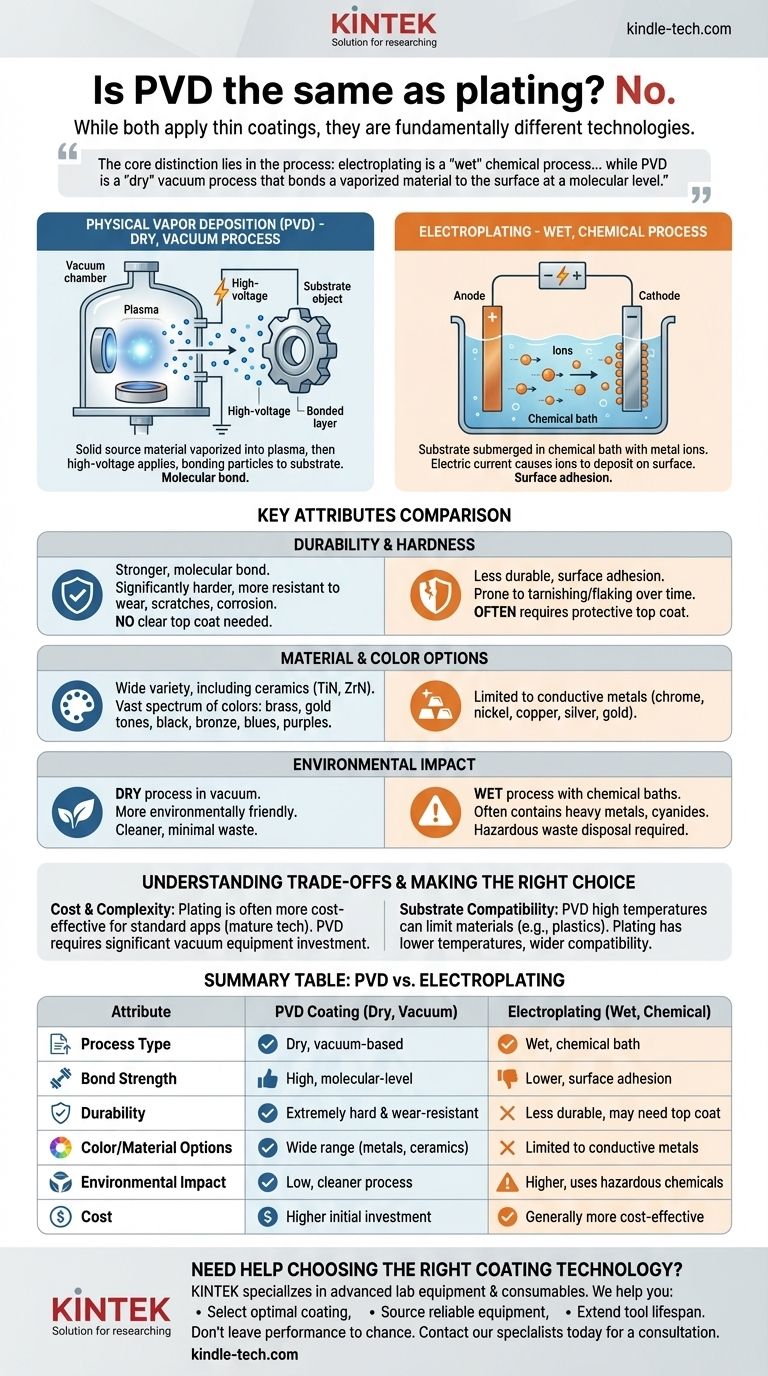

In breve, no. Sebbene sia la deposizione fisica da vapore (PVD) che la galvanostegia siano processi utilizzati per applicare un sottile rivestimento su una superficie, sono tecnologie fondamentalmente diverse. Differiscono nel metodo di applicazione, nei materiali utilizzati e nelle caratteristiche finali del rivestimento stesso.

La distinzione fondamentale risiede nel processo: la galvanostegia è un processo chimico "umido" che utilizza una corrente elettrica in un bagno liquido, mentre il PVD è un processo "a secco" sottovuoto che lega un materiale vaporizzato alla superficie a livello molecolare.

La distinzione fondamentale: come funziona ciascun processo

Per capire perché non sono la stessa cosa, è essenziale esaminare la meccanica di ciascun metodo. I loro principi fondamentali sono completamente diversi.

Comprendere la galvanostegia

La galvanostegia è un processo chimico classico. Comporta l'immersione dell'oggetto da rivestire (il substrato) in un bagno chimico liquido contenente ioni metallici disciolti.

Una corrente elettrica viene fatta passare attraverso il bagno, facendo sì che gli ioni metallici si depositino sulla superficie dell'oggetto, formando un sottile strato metallico uniforme. Questo è il metodo tradizionale per creare paraurti cromati o gioielli placcati in oro.

Comprendere la deposizione fisica da vapore (PVD)

Il PVD è un processo più moderno e ad alta tecnologia che avviene all'interno di una camera ad alto vuoto.

Innanzitutto, un materiale sorgente solido (come titanio o zirconio) viene vaporizzato in un plasma di atomi o molecole. Quindi, viene applicata una carica ad alta tensione all'oggetto, facendo sì che queste particelle vaporizzate vengano attratte fisicamente e depositate sulla sua superficie, formando un film denso e saldamente legato.

Confronto degli attributi chiave: PVD vs. Galvanostegia

Le differenze nel processo portano a differenze significative in termini di prestazioni, aspetto e applicazione.

Durabilità e durezza

I rivestimenti PVD formano un legame molecolare molto più forte con il substrato. Ciò si traduce in una finitura significativamente più dura e più resistente all'usura, ai graffi e alla corrosione rispetto alla maggior parte della placcatura tradizionale.

Di conseguenza, i rivestimenti PVD non richiedono un rivestimento protettivo trasparente per proteggerli, a differenza di molte finiture placcate che possono essere soggette a ossidazione o sfaldamento nel tempo.

Opzioni di materiali e colori

La galvanostegia è generalmente limitata ai metalli conduttivi come cromo, nichel, rame, argento e oro.

Il PVD, tuttavia, può essere utilizzato con una gamma molto più ampia di materiali, comprese le ceramiche (come il nitruro di titanio o il nitruro di zirconio). Questa versatilità consente uno spettro di colori vastissimo, dalle tonalità ottone e oro al nero, bronzo e persino blu e viola.

Impatto ambientale

Il PVD è un processo a secco che avviene in un vuoto sigillato. È ampiamente considerato più ecologico rispetto alla galvanostegia, che si basa su bagni chimici contenenti spesso metalli pesanti e cianuri, producendo rifiuti pericolosi che richiedono uno smaltimento attento.

Comprendere i compromessi

Nessuna delle due tecnologie è universalmente superiore; la scelta giusta dipende dal bilanciamento dei requisiti di prestazione rispetto ad altri fattori.

Costo e complessità

La galvanostegia tradizionale è una tecnologia matura e ben consolidata. Per molte applicazioni standard, può essere più conveniente del PVD, che richiede un investimento di capitale significativo in attrezzature per camere a vuoto.

Compatibilità con il substrato

Le alte temperature utilizzate in alcuni processi PVD possono limitare i tipi di materiali che possono essere rivestiti. Le materie plastiche a basso punto di fusione, ad esempio, generalmente non sono adatte al PVD.

La galvanostegia viene spesso eseguita a temperature molto più basse, rendendola compatibile con una gamma più ampia di substrati sensibili alla temperatura.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento corretto richiede l'allineamento dei punti di forza della tecnologia con l'obiettivo principale del tuo prodotto.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore, offrendo una finitura più dura, più duratura e più resistente alla corrosione per articoli ad alto contatto come utensili, orologi o apparecchiature.

- Se la tua attenzione principale è la convenienza per scopi decorativi: La galvanostegia tradizionale rimane una soluzione praticabile ed economica per molte applicazioni in cui la durata estrema non è la preoccupazione principale.

- Se la tua attenzione principale sono gli standard ambientali o una tavolozza di colori unica: Il PVD offre un processo più pulito e una gamma di opzioni estetiche molto più ampia che non può essere ottenuta con la placcatura.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare la tecnologia di rivestimento che meglio si allinea con gli obiettivi di prestazione, costo ed estetica del tuo prodotto.

Tabella riassuntiva:

| Attributo | Rivestimento PVD | Galvanostegia |

|---|---|---|

| Tipo di processo | A secco, basato sul vuoto | Bagno chimico, umido |

| Forza del legame | Alta, a livello molecolare | Inferiore, adesione superficiale |

| Durabilità | Estremamente duro e resistente all'usura | Meno durevole, può richiedere un rivestimento protettivo |

| Opzioni di colore/materiale | Ampia gamma (metalli, ceramiche) | Limitata ai metalli conduttivi |

| Impatto ambientale | Basso, processo più pulito | Più alto, utilizza sostanze chimiche pericolose |

| Costo | Investimento iniziale più elevato | Generalmente più conveniente |

Hai bisogno di aiuto per scegliere la giusta tecnologia di rivestimento per le tue attrezzature da laboratorio?

Comprendere la differenza tra PVD e placcatura è fondamentale per selezionare il trattamento superficiale corretto per i tuoi strumenti e componenti di laboratorio. La scelta sbagliata può portare a usura prematura, corrosione o guasto del prodotto.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratori. I nostri esperti possono aiutarti a navigare in queste complesse decisioni per garantire che i tuoi prodotti soddisfino i più elevati standard di prestazioni e durata.

Ti aiutiamo a:

- Selezionare il rivestimento ottimale per la tua applicazione specifica, che sia per durata, estetica o resistenza chimica.

- Approvvigionare attrezzature affidabili per le tue esigenze di ricerca e sviluppo.

- Prolungare la vita utile dei tuoi strumenti di laboratorio con le giuste soluzioni di scienza dei materiali.

Non lasciare le prestazioni del tuo prodotto al caso. Contatta oggi i nostri specialisti per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

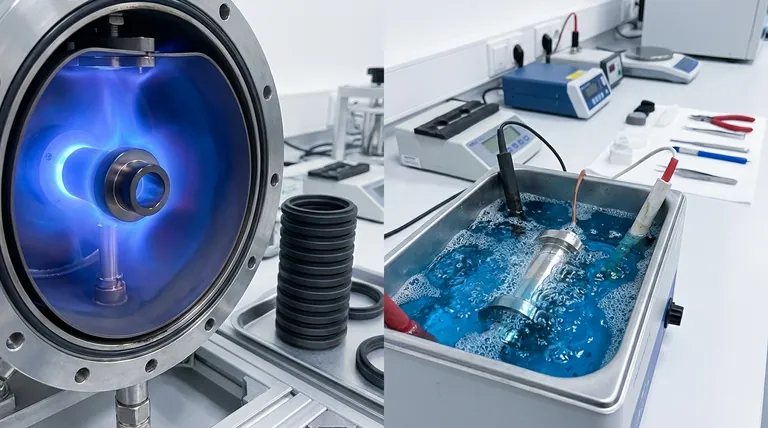

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato