In breve, sì. Per l'utente finale, i prodotti con un rivestimento a deposizione fisica da vapore (PVD) sono eccezionalmente sicuri. Il processo crea una finitura legata molecolarmente al materiale di base, rendendola incredibilmente durevole, non reattiva e improbabile che si scheggi, si sfaldi o si consumi.

La sicurezza di un rivestimento PVD deriva direttamente dal suo processo. Fondendo un sottile strato di materiale inerte su una superficie a livello atomico, il prodotto finale diventa altamente durevole e chimicamente stabile, senza comportare alcun rischio nell'uso quotidiano. Le principali considerazioni sanitarie sono limitate alla fase di applicazione industriale, non all'articolo finito.

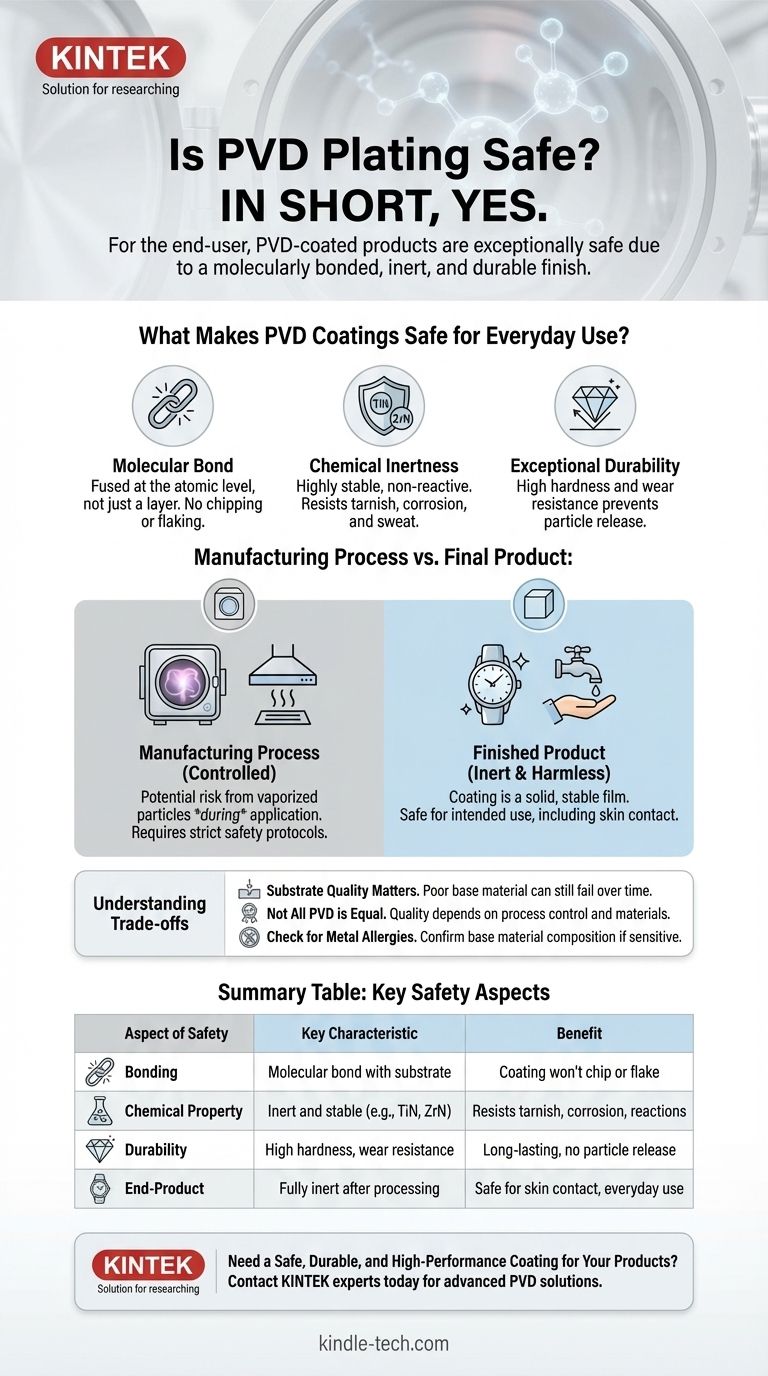

Cosa rende sicuri i rivestimenti PVD per l'uso quotidiano?

La sicurezza di un articolo rivestito in PVD non è casuale; è il risultato diretto del sofisticato processo scientifico utilizzato per crearlo. Si differenzia fondamentalmente dalla placcatura o verniciatura tradizionale.

Un legame molecolare, non solo uno strato

Il processo PVD avviene in una camera a vuoto ad alta tecnologia. Il materiale di rivestimento viene vaporizzato in un plasma di atomi o ioni, che vengono poi accelerati verso la superficie del prodotto.

Questo non si limita a "verniciare" la superficie; crea un legame molecolare tra il rivestimento e il substrato. Il nuovo strato è fuso sul materiale originale, diventando parte integrante del prodotto.

Inerzia e stabilità chimica

I rivestimenti PVD sono apprezzati per la loro resistenza alle reazioni chimiche. I materiali utilizzati, come il nitruro di titanio o il nitruro di zirconio, sono scelti per la loro stabilità.

Questa inerzia significa che il rivestimento non si ossida né si corrode se esposto a sudore, detergenti o altre sostanze chimiche. Questo è il motivo per cui il PVD è considerato affidabile per gli articoli con un elevato contatto con la pelle, come gioielli e orologi, nonché per gli accessori da cucina e da bagno.

Eccezionale durata e resistenza all'usura

Un rivestimento può essere sicuro solo se rimane al suo posto. L'elevata durezza e la forte adesione delle finiture PVD le rendono incredibilmente resistenti a graffi, abrasioni e usura quotidiana.

Poiché il rivestimento non si scheggia o si sfalda facilmente, non c'è alcun meccanismo attraverso il quale possa rilasciare particelle sulla pelle o nell'ambiente. La sua durata è una componente fondamentale della sua sicurezza.

Processo di produzione rispetto al prodotto finito

È fondamentale distinguere tra la sicurezza del prodotto finito che si tiene in mano e il processo industriale utilizzato per realizzarlo.

Il prodotto finito: inerte e innocuo

Una volta completato il processo PVD, l'articolo rivestito è completamente inerte. Le particelle del materiale di rivestimento sono bloccate in un film solido e stabile e non possono diventare aerodisperse o fuoriuscire.

Per il consumatore, ciò significa che il prodotto è sicuro per l'uso previsto, che si tratti di uno strumento, un rubinetto, un dispositivo medico o un gioiello.

Il processo di applicazione: un ambiente controllato

I potenziali rischi per la salute associati al PVD esistono esclusivamente all'interno dell'ambiente di produzione. Durante il processo di applicazione, l'inalazione delle particelle di rivestimento vaporizzate prima che si leghino al substrato può essere pericolosa.

Questo è il motivo per cui la placcatura PVD viene eseguita in una camera a vuoto sigillata da professionisti qualificati che seguono rigorosi protocolli di sicurezza industriale per prevenire l'esposizione.

Comprendere i compromessi

Sebbene il PVD offra una sicurezza e una durata eccezionali, nessuna tecnologia è priva di considerazioni. Comprendere questi aspetti offre un quadro completo.

La qualità del substrato è importante

Un rivestimento PVD è una finitura superficiale. Sebbene sia incredibilmente durevole, un materiale di base di scarsa qualità può comunque essere un punto di rottura. Dopo molti anni di uso estremo, graffi profondi o usura potrebbero teoricamente esporre il substrato sottostante.

Se si soffre di una nota allergia ai metalli, come al nichel, è sempre consigliabile confermare la composizione del metallo di base, non solo del rivestimento.

Non tutti i PVD sono uguali

La qualità finale di una finitura PVD dipende in gran parte dal controllo del processo del produttore, dai materiali specifici utilizzati e dallo spessore dell'applicazione. Un rivestimento sottile o applicato in modo improprio non offrirà lo stesso livello di durata e stabilità a lungo termine.

Scegliere prodotti da produttori affidabili garantisce che il processo PVD sia stato eseguito correttamente, garantendo sia le prestazioni che la sicurezza.

Come valutare la sicurezza del PVD per le proprie esigenze

La tua prospettiva sulla sicurezza del PVD dipende dal tuo obiettivo. Utilizza queste linee guida per prendere una decisione informata.

- Se il tuo obiettivo principale è scegliere un prodotto di consumo (es. orologio, rubinetto, gioiello): Un rivestimento PVD applicato correttamente è inerte, durevole e completamente sicuro per il contatto con la pelle e l'uso domestico generale.

- Se il tuo obiettivo principale è la produzione: La tua responsabilità in materia di sicurezza è proteggere i lavoratori dall'inalazione di materiali vaporizzati durante il processo di applicazione, garantendo il rigoroso rispetto dei protocolli di sicurezza industriale.

- Se il tuo obiettivo principale è evitare allergie: I rivestimenti PVD stessi sono generalmente ipoallergenici, ma dovresti confermare il materiale di base sottostante se hai una grave sensibilità a metalli specifici.

In definitiva, il moderno processo PVD produce un prodotto finito la cui sicurezza e stabilità sono parte integrante delle sue prestazioni superiori.

Tabella riassuntiva:

| Aspetto della sicurezza | Caratteristica chiave | Vantaggio |

|---|---|---|

| Legame | Legame molecolare con il substrato | Il rivestimento non si scheggia né si sfalda |

| Proprietà chimica | Inerte e stabile (es. TiN, ZrN) | Resiste all'ossidazione, alla corrosione e alle reazioni cutanee |

| Durata | Elevata durezza e resistenza all'usura | Finitura duratura senza rilascio di particelle |

| Prodotto finale | Completamente inerte dopo la lavorazione | Sicuro per il contatto con la pelle e l'uso quotidiano |

Hai bisogno di un rivestimento sicuro, durevole e ad alte prestazioni per i tuoi prodotti?

In KINTEK siamo specializzati in soluzioni avanzate di rivestimento PVD per una vasta gamma di applicazioni, dagli utensili di precisione e dispositivi medici ai beni di consumo. La nostra esperienza garantisce una finitura inerte e legata molecolarmente che assicura la sicurezza e la longevità del prodotto.

Lascia che ti aiutiamo ad aumentare il valore del tuo prodotto con un rivestimento tanto sicuro quanto durevole. Contatta oggi i nostri esperti per discutere delle tue specifiche esigenze di attrezzature da laboratorio e materiali di consumo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto