In sintesi, sì, una finitura PVD è eccezionalmente buona. È un processo di rivestimento moderno e ad alte prestazioni che crea uno strato superficiale significativamente più durevole, resistente alla corrosione e più duro rispetto alla maggior parte dei metodi di rivestimento tradizionali. A differenza della vernice o della galvanica standard, il PVD si lega al materiale a livello molecolare, risultando in una finitura che non è solo una copertura, ma una parte integrante della superficie.

La ragione principale per cui il PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è considerato una finitura eccellente è che non viene semplicemente applicato su una superficie; si lega ad essa in un processo sottovuoto ad alta tecnologia. Questo crea una finitura definita da una durezza e una longevità superiori che superano di gran lunga i metodi più vecchi come la galvanica o la verniciatura.

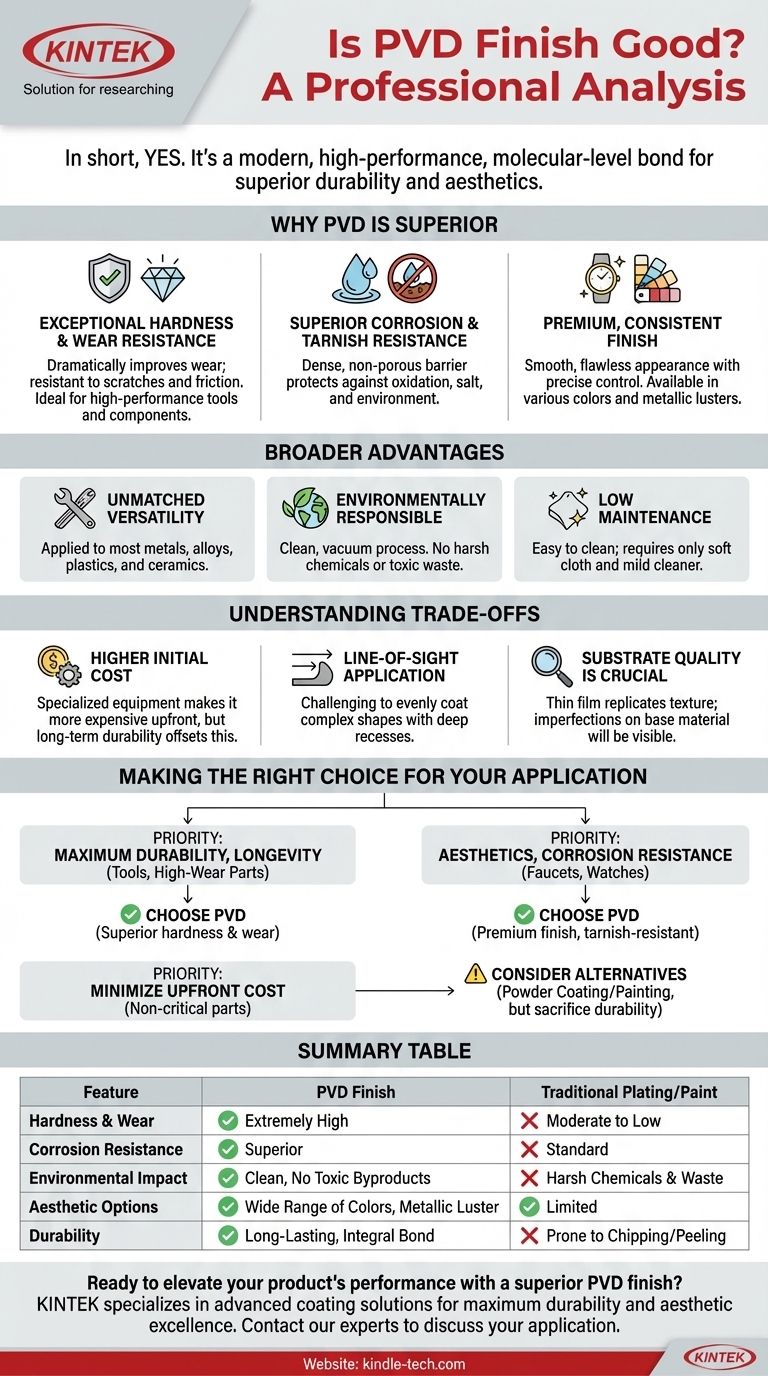

Cosa rende il PVD una tecnologia di rivestimento superiore?

Per capire se il PVD è la scelta giusta, devi guardare oltre una semplice etichetta di "buono" o "cattivo". Il valore del PVD risiede nei vantaggi specifici e misurabili del suo processo di applicazione.

Durezza eccezionale e resistenza all'usura

I rivestimenti PVD sono estremamente duri, migliorando drasticamente la resistenza all'usura del materiale di base. Questo è il motivo per cui è considerato affidabile per applicazioni ad alte prestazioni come utensili industriali, impianti medici e componenti del motore.

La finitura è altamente resistente a graffi e attrito, mantenendo il suo aspetto originale anche con un uso intenso. Ciò spesso elimina la necessità di qualsiasi rivestimento protettivo trasparente superiore.

Resistenza superiore alla corrosione e all'ossidazione

Il processo PVD crea una barriera densa e non porosa che è intrinsecamente resistente all'ossidazione, all'appannamento e alla corrosione causata da sale, aria e altri fattori ambientali.

Ciò lo rende una scelta ideale per oggetti che vengono maneggiati frequentemente o esposti agli elementi, come orologi, gioielli e rubinetteria di fascia alta.

Una finitura premium e uniforme

Oltre ai vantaggi funzionali, il PVD offre una vasta gamma di opzioni estetiche. Può produrre finiture in vari colori con una ricca lucentezza metallica.

Il processo consente un controllo preciso dello spessore e dell'uniformità del rivestimento, ottenendo un aspetto liscio, impeccabile e di alta qualità.

I vantaggi più ampi del processo PVD

I vantaggi del PVD vanno oltre le proprietà fisiche del prodotto finale. Il processo stesso offre vantaggi distinti rispetto alle alternative tradizionali.

Versatilità senza pari

Il PVD può essere applicato a una vasta gamma di materiali, inclusi la maggior parte dei metalli, leghe e persino alcune plastiche e ceramiche. Ciò lo rende una soluzione flessibile per quasi tutti i settori.

Una scelta ecologicamente responsabile

I processi di rivestimento tradizionali come la galvanica del cromo comportano sostanze chimiche aggressive e producono rifiuti tossici. Il PVD, al contrario, è un processo pulito dal punto di vista ambientale.

Avviene sottovuoto e trasferisce il materiale di rivestimento fisicamente, atomo per atomo, senza produrre sottoprodotti chimici nocivi.

Bassa manutenzione

Le superfici rivestite con PVD sono molto facili da pulire e mantenere. Di solito richiedono solo un panno morbido e un detergente delicato per ripristinare la loro lucentezza originale.

Comprendere i compromessi

Nessuna tecnologia è perfetta per ogni situazione. Per prendere una decisione informata, è fondamentale comprendere i limiti del PVD.

Costo iniziale più elevato

Le attrezzature specializzate e l'ambiente sottovuoto richiesti per il PVD lo rendono un processo più costoso inizialmente rispetto alla verniciatura o alla galvanica tradizionale. La durata a lungo termine, tuttavia, può spesso compensare questo investimento iniziale.

Applicazione a linea di vista

Nella maggior parte dei processi PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al bersaglio. Ciò può rendere difficile rivestire uniformemente forme complesse con rientranze profonde o canali interni.

La qualità del substrato è cruciale

Il PVD è un film molto sottile. Replicherà la trama della superficie sottostante, non la nasconderà. Qualsiasi imperfezione, graffio o difetto sul materiale di base sarà visibile attraverso il rivestimento PVD.

Fare la scelta giusta per la tua applicazione

La scelta di una finitura dipende interamente dalle priorità del tuo progetto.

- Se la tua priorità principale è la massima durata e longevità (ad esempio, utensili, parti soggette a forte usura): Il PVD è una delle migliori scelte disponibili grazie alla sua durezza e resistenza all'usura superiori.

- Se la tua priorità principale è l'estetica e la resistenza alla corrosione (ad esempio, rubinetti, orologi, ferramenta architettonica): Il PVD fornisce una finitura premium, resistente all'ossidazione in vari colori che durerà molto più della placcatura tradizionale.

- Se la tua priorità principale è l'impatto ambientale: Il PVD è una scelta significativamente più pulita e responsabile rispetto a processi come la cromatura tradizionale.

- Se la tua priorità principale è minimizzare il costo iniziale su una parte non critica: Un metodo più semplice come la verniciatura a polvere o la verniciatura potrebbe essere più adatto, ma sacrificherai la durata.

In definitiva, scegliere una finitura PVD è un investimento in prestazioni, longevità e qualità superiori.

Tabella riassuntiva:

| Caratteristica | Finitura PVD | Placcatura/Vernice Tradizionale |

|---|---|---|

| Durezza e Usura | Estremamente Elevata | Moderata o Bassa |

| Resistenza alla Corrosione | Superiore | Standard |

| Impatto Ambientale | Pulito, Nessun Sottoprodotto Tossico | Prodotti Chimici Aggressivi e Rifiuti |

| Opzioni Estetiche | Ampia Gamma di Colori, Lucentezza Metallica | Limitata |

| Durata | Lunga Durata, Legame Integrale | Soggetta a Scheggiature/Scrostamenti |

Pronto a elevare le prestazioni del tuo prodotto con una finitura PVD superiore? KINTEK è specializzata in soluzioni di rivestimento avanzate per settori che richiedono la massima durata ed eccellenza estetica. La nostra tecnologia PVD assicura che i tuoi componenti siano più duri, più resistenti alla corrosione e costruiti per durare. Che tu sia nel settore medico, automobilistico o dei beni di consumo, forniamo la finitura che soddisfa i tuoi elevati standard. Contatta oggi i nostri esperti per discutere come le attrezzature da laboratorio e i materiali di consumo di KINTEK possono trasformare la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari